一种隔套式防尘双控换向阀的制作方法

本技术属于防尘双控换向阀,涉及一种隔套式防尘双控换向阀。

背景技术:

1、现代铝工业生产主要采用冰晶石—氧化铝融盐电解法。熔融冰晶石是溶剂,氧化铝作为溶质,以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在电解槽内的两极上进行电化学反应。在整个电解生产过程中,氧化铝是不断消耗的,因此需要不断补充。电解铝生产中,氧化铝的补充通常是通过氧化铝下料器的运作实现的,下料器打开时,进行氧化铝下料,下料器关闭时,停止氧化铝下料。下料器的开闭是由气缸往返运动实现的,而气缸的往返运动是由与之连接的换向阀进行控制的。

2、目前,电解生产中氧化铝下料换向电磁阀的安装形式主要是槽下安装和槽上安装,由于槽下安装会造成上槽控制气管过多,因此为了减少上槽控制气管的数量,减少施工难度和提高检修空间,最近几年新设计的换向阀多采用槽上安装形式。为了进一步的减少槽上控制气管的数量,槽上换向阀安装形式主要以电控方式为主,如图7所示,密封圈2套设在阀轴上,采用电信号控制口1控制启停,但由于电解生产是一个连续的生产过程,氧化铝下料的频率也是一个连续的过程,因此当电解生产中遇到紧急停电时,会造成与氧化铝下料器连接的电控换向阀不能正常运行,最终影响氧化铝正常下料,给电解生产带来安全隐患,阀轴的长期移动,会导致密封圈磨损,密封效果差,而且改方式使得阀轴上的粉尘无法实现自清洁。

3、另外,由于电解铝生产环境为一个高温、强磁场、多尘的环境,因此为了保障换向阀能正常运行,还需要换向阀能具有适应高温、强磁场、多尘的环境,而目前使用的换向阀虽满足了适应高温、强磁场的环境,但对多尘环境适应力还是不够,由于粉尘进入换向阀而导致换向阀故障率高的现象频频出现,因此需要频繁拆下维护保养,而槽上具有高温、高磁场、高空作业工况,给维护工带来了诸多不利,大大增加了工人的劳动强度。

技术实现思路

1、本实用新型要解决的技术问题是:提供一种隔套式防尘双控换向阀,以解决现有技术中存在的问题。

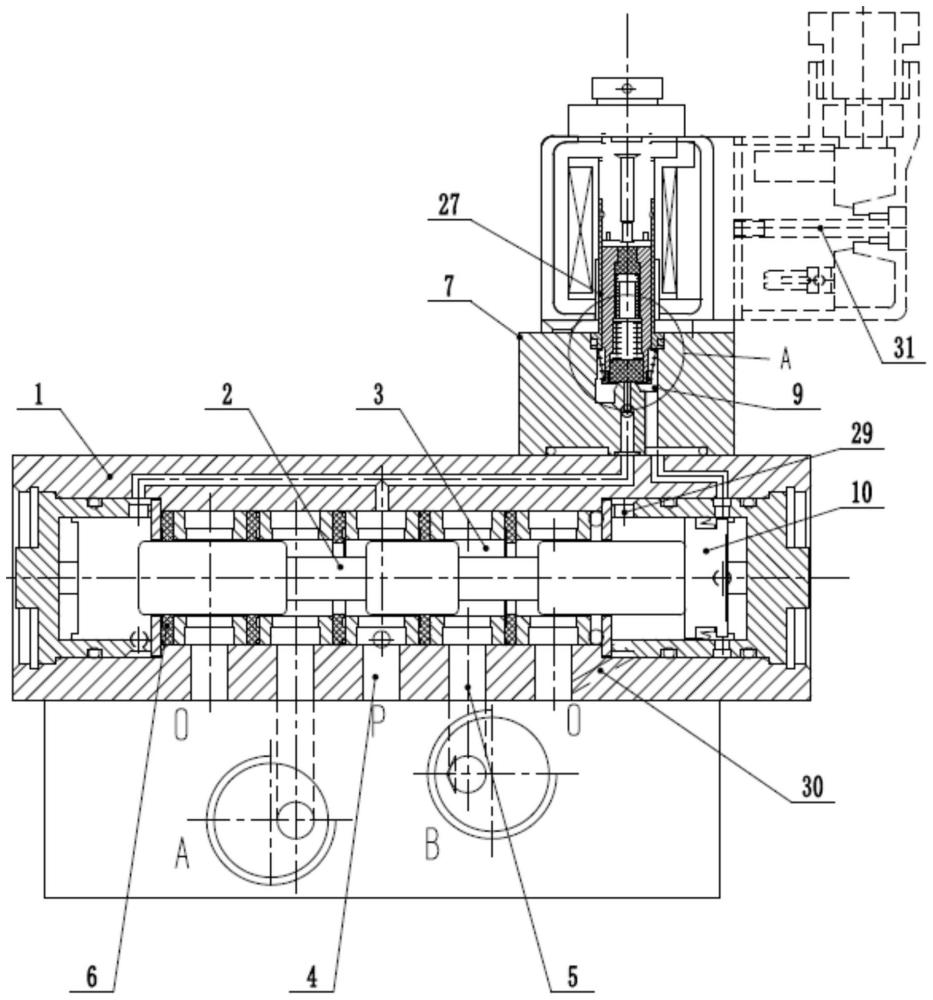

2、本实用新型采取的技术方案为:一种隔套式防尘双控换向阀,包括阀体和阀轴,阀轴活动伸缩地置于阀体的阀腔一中,阀腔一设置有进气口和出气口,阀轴轴向移动采用动力驱动机构驱动,阀轴与阀腔一之间采用多个强支撑复合型密封圈密封,多个强支撑复合型密封圈密封不同的阀腔位置获得换向通道。

3、进一步地,上述动力驱动机构包括先导阀,先导阀包括布置在阀腔二内的锥形阀口和正对锥形阀口布置的圆柱密封堵塞,锥形阀口与阀腔一端和换向阀的p口连通,阀腔二与阀腔另一端,阀轴在该端固定连接有密封此阀腔段的驱动活塞,圆柱密封堵塞密封置于套筒铁芯一端内腔内且内端抵靠有预压弹簧一,预压弹簧一另一端抵靠在t字型推杆大端,t字型推杆小端套接预压弹簧二,预压弹簧二两端分别抵靠在t字型推杆大端上和t字型密封堵塞的大端,t字型密封堵塞的大端密封的套筒铁芯内腔段直径小于圆柱密封堵塞密封的套筒铁芯内腔段直径,套筒铁芯一端密封固定连接在线圈架内腔中心,另一端密封嵌入到先导阀的阀腔二内,线圈架内腔中心对接封堵t字型密封堵塞的一段固定连接有t型管的竖直段,t字型密封堵塞能够封堵t型管竖直段内端,线圈架缠绕有电磁线圈,线圈架固定连接在外壳内,t型管伸出外壳,外壳固定连接在先导阀的一侧;阀腔二为l型,垂直于圆柱密封堵塞的另一腔段布置有活动伸缩的台阶轴且台阶轴的大端与阀腔二弹性密封,台阶轴的小端端部设置锥形部,锥形部的锥面能够抵靠套筒铁芯端部且台阶轴移动后能够驱动套筒铁芯退出打开锥形阀口,台阶轴的大端伸出阀腔二后抵靠在活塞上,活塞弹性密封置于活塞腔内,活塞腔相对台阶轴一侧连通气力控制口。

4、进一步地,上述套筒铁芯安装圆柱密封堵塞一端通过螺纹部连接有防脱端盖,防脱端盖内孔直径小于圆柱密封堵塞的外径。

5、进一步地,上述防脱端盖外径大于连接防脱端盖处套筒铁芯的外径,防脱端盖抵靠有锥形弹簧一的小端,锥形弹簧一的大端抵靠在阀腔二的端口固定密封连接的导向筒端部,导向筒嵌入在套筒铁芯与线圈架之间且与线圈架保持固定连接。

6、进一步地,上述活塞为t型,小端抵靠台阶轴,小端套接有锥形弹簧二,锥形弹簧二小端抵靠活塞大端,锥形弹簧二大端抵靠在阀腔二的外侧壁上。

7、进一步地,上述强支撑复合型密封圈包括金属内圈和包裹在金属内圈的外部弹性橡胶层,强支撑复合型密封圈挤压台阶型的阀轴的大台阶柱面进行密封。

8、进一步地,上述换向阀的阀腔一、阀轴与此阀腔段的驱动活塞之间上都设置有呼吸孔,呼吸孔通过通道连通换向阀的o口。

9、本实用新型的有益效果:与现有技术相比,本实用新型在传统密封圈内加入强支撑材料形成强支撑复合型密封圈,使得密封圈不易变形,密封效果更佳。同时,阀杆运动时,强支撑复合型密封圈还可以用来去除阀杆上的尘埃,有一定的自洁功能,活塞呼吸孔内置,使外部环境与阀腔隔绝,环境灰尘不能进入阀体内,可有效降低粉尘等杂质对阀的影响,有效解决了现有技术中电解生产环境多尘且当换向阀长期暴露在多尘环境中时、极易被粉尘堵塞导致换向阀无法正常工作的技术问题。

技术特征:

1.一种隔套式防尘双控换向阀,其特征在于:包括阀体(1)和阀轴(2),阀轴(2)活动伸缩地置于阀体(1)的阀腔一(3)中,阀腔一(3)设置有进气口(4)和出气口(5),阀轴(2)轴向移动采用动力驱动机构驱动,阀轴(2)与阀腔一(3)之间采用多个强支撑复合型密封圈(6)密封,多个强支撑复合型密封圈(6)密封不同的阀腔位置获得换向通道。

2.根据权利要求1所述的一种隔套式防尘双控换向阀,其特征在于:动力驱动机构包括先导阀(7),先导阀(7)包括布置在阀腔二(9)内的锥形阀口(11)和正对锥形阀口(11)布置的圆柱密封堵塞(12),锥形阀口(11)与阀腔一(3)一端和换向阀的p口连通,阀腔二(9)与阀腔一(3)另一端,阀轴(2)在该端固定连接有密封此阀腔段的驱动活塞(10),圆柱密封堵塞(12)密封置于套筒铁芯(13)一端内腔内且内端抵靠有预压弹簧一(14),预压弹簧一(14)另一端抵靠在t字型推杆(15)大端,t字型推杆(15)小端套接预压弹簧二(16),预压弹簧二两端分别抵靠在t字型推杆(15)大端上和t字型密封堵塞的大端,t字型密封堵塞的大端密封的套筒铁芯内腔段直径小于圆柱密封堵塞(12)密封的套筒铁芯内腔段直径,套筒铁芯(13)一端密封固定连接在线圈架(17)内腔中心,另一端密封嵌入到先导阀(7)的阀腔二(9)内,线圈架(17)内腔中心对接封堵t字型密封堵塞的一段固定连接有t型管(19)的竖直段,t字型密封堵塞能够封堵t型管(19)竖直段内端,线圈架(17)缠绕有电磁线圈(20),线圈架(17)固定连接在外壳(18)内,t型管(19)伸出外壳,外壳(18)固定连接在先导阀(7)的一侧;阀腔二(9)为l型,垂直于圆柱密封堵塞(12)的另一腔段布置有活动伸缩的台阶轴(8)且台阶轴(8)的大端与阀腔二(9)弹性密封,台阶轴(8)的小端端部设置锥形部(21),锥形部(21)的锥面能够抵靠套筒铁芯(13)端部且台阶轴移动后能够驱动套筒铁芯(13)退出打开锥形阀口(11),台阶轴(8)的大端伸出阀腔二(9)后抵靠在活塞(22)上,活塞(22)弹性密封置于活塞腔(23)内,活塞腔(23)相对台阶轴(8)一侧连通气力控制口(24)。

3.根据权利要求1所述的一种隔套式防尘双控换向阀,其特征在于:套筒铁芯(13)安装圆柱密封堵塞(12)一端通过螺纹部连接有防脱端盖(25),防脱端盖(25)内孔直径小于圆柱密封堵塞(12)的外径。

4.根据权利要求3所述的一种隔套式防尘双控换向阀,其特征在于:防脱端盖(25)外径大于连接防脱端盖(25)处套筒铁芯(13)的外径,防脱端盖(25)抵靠有锥形弹簧一(26)的小端,锥形弹簧一(26)的大端抵靠在阀腔二(9)的端口固定密封连接的导向筒(27)端部,导向筒(27)嵌入在套筒铁芯(13)与线圈架(17)之间且与线圈架(17)保持固定连接。

5.根据权利要求2所述的一种隔套式防尘双控换向阀,其特征在于:活塞(22)为t型,小端抵靠台阶轴(8),小端套接有锥形弹簧二(28),锥形弹簧二(28)小端抵靠活塞(22)大端,锥形弹簧二(28)大端抵靠在阀腔二(9)的外侧壁上。

6.根据权利要求1所述的一种隔套式防尘双控换向阀,其特征在于:强支撑复合型密封圈(6)包括金属内圈(601)和包裹在金属内圈(601)的外部弹性橡胶层(602),强支撑复合型密封圈(6)挤压台阶型的阀轴(2)的大台阶柱面进行密封。

7.根据权利要求1所述的一种隔套式防尘双控换向阀,其特征在于:换向阀的阀腔一(3)、阀轴(2)与此阀腔段的驱动活塞(10)之间上都设置有呼吸孔(29),呼吸孔(29)通过通道(30)连通换向阀的o口。

技术总结

本技术公开了一种隔套式防尘双控换向阀,包括阀体和阀轴,阀轴活动伸缩地置于阀体的阀腔一中,阀腔一设置有进气口和出气口,阀轴轴向移动采用动力驱动机构驱动,阀轴与阀腔一之间采用多个强支撑复合型密封圈密封,多个强支撑复合型密封圈密封不同的阀腔位置获得换向通道。本技术在传统密封圈内加入强支撑材料形成强支撑复合型密封圈,使得密封圈不易变形,密封效果更佳。同时,阀杆运动时,强支撑复合型密封圈还可以用来去除阀杆上的尘埃,有一定的自洁功能。

技术研发人员:陈颖,简耀业,陈志洋,谭笑天,高爱华,邱烨

受保护的技术使用者:贵州创新轻金属工艺装备工程技术研究中心有限公司

技术研发日:20230726

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!