真空腔体连接管道的制作方法

本技术涉及真空腔体连接,具体为真空腔体连接管道。

背景技术:

1、授权公告号为cn210034513u的真空腔体连接管道公开了包括由弹性橡胶制成的管道体以及位于管道体两端的管道连接法兰,管道体固定连接在管道连接法兰上,管道体上套设管径调节机构。本实用新型通过对真空腔体连接管道进行技术改造,由于本管道可调且调整简单操作便捷,由于连接管道的流量直接影响分子泵的抽速,这样能够更好地根据被测的真空腔体的容积大小进行匹配数据,调节管道的大小以达到最适宜的流量速度。

2、上述装置通过调整橡胶管道体的直径来达到控制管道大小以调节至示意的流量速度,但是该实验在进行抽真空过程中管道内负压较大,采用橡胶管难以使得管道直径保持在恒定宽度,因此还是应该使用强度有所保证的金属管,为使得高真空蒸发设备能够连接不同管径的管道,本实用新型提出一种新型的解决方案。

技术实现思路

1、本实用新型的目的在于提供真空腔体连接管道,以解决上述背景技术中提出的问题。

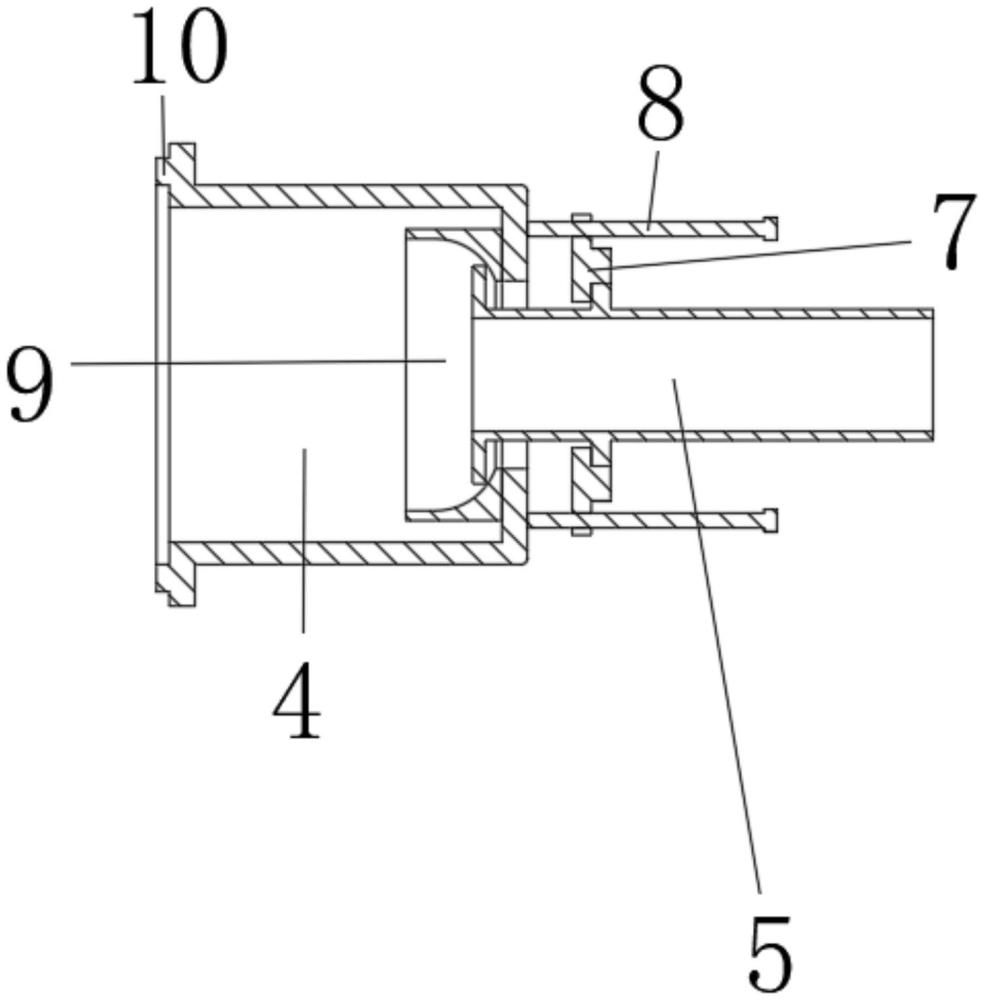

2、为实现上述目的,本实用新型提供如下技术方案:真空腔体连接管道,包括对接管,所述对接管一端安装于真空机的真空腔体壁一侧,对接管表面设置有套管;

3、所述套管一端还安装有抽真空管,套管末端外侧设置有连接件,抽真空管通过连接件与套管相连接,其中,套管末端内部还设置有用于保证套管和抽真空管之间密封性的内密封块。

4、优选的,所述对接管靠近真空腔体壁一端固定连接有橡胶密封圈,橡胶密封圈一侧开设有密封环槽,套管一端设置有密封凸环,密封凸环与密封环槽相适配。

5、优选的,所述抽真空管表面固定连接有限位圆环,限位圆环表面开设有对称的槽口,其中,连接件包括两个转动连接于套管末端表面的螺栓杆,螺栓杆表面螺接有限位卡块;

6、所述限位卡块抵在限位圆环靠近套管的一侧,限位卡块一侧凸出且与槽口相适配,在抽真空管需要保证连接强度的过程中,只需要转动螺栓杆使得螺栓杆带动限位卡块移动并抵在限位圆环一侧,加固连接强度。

7、优选的,所述对接管表面设置有螺纹槽,套管内壁设置有与螺纹槽相适配的螺纹,套管螺接于对接管表面。

8、优选的,所述内密封块为橡胶块,内密封块通过热熔连接于套管内壁,内密封块内壁设置为倒角状,通过将内密封块的内壁设置为倒角状,这样抽真空管在与内密封块进行连接时能够适配多管径的抽真空管。

9、优选的,所述抽真空管一端设置有直径大于抽真空管表面直径的凸边,凸边直径大于内密封块中部的通孔直径,抽真空管在施力之后一端会抵在内密封块处,在加压效果下使得内密封块与抽真空管形成过盈连接的效果,以保证密封的效果。

10、与现有技术相比,本实用新型的有益效果是:

11、真空腔体连接管道通过对接管、套管和连接件等的设置,该装置在使用过程中首先将抽真空管从套管中插入,随后将套管于接管表面拧紧,然后通过连接件将抽真空管进行固定并保持密封,由于套管内部结构以及连接件的设置,当更换不同管径的抽真空管时也能够保持密封并顺利进行抽真空动作,实用性较强,不会因为管道造成对抽真空的影响,效果较好,适合推广。

12、同时,真空腔体连接管道的连接结构相对较为简单,能够在短时间内完成对管道的更换,并且在更换不同管道之后,只需要保证抽真空管的结构基本相同就能够保持密封性,效果较佳,成本相对较低,适合推广使用。

技术特征:

1.真空腔体连接管道,包括对接管(3),其特征在于:所述对接管(3)一端安装于真空机的真空腔体壁(1)一侧,对接管(3)表面设置有套管(4);

2.根据权利要求1所述的真空腔体连接管道,其特征在于:所述对接管(3)靠近真空腔体壁(1)一端固定连接有橡胶密封圈(2),橡胶密封圈(2)一侧开设有密封环槽,套管(4)一端设置有密封凸环(10),密封凸环(10)与密封环槽相适配。

3.根据权利要求1所述的真空腔体连接管道,其特征在于:所述抽真空管(5)表面固定连接有限位圆环(6),限位圆环(6)表面开设有对称的槽口,其中,连接件包括两个转动连接于套管(4)末端表面的螺栓杆(8),螺栓杆(8)表面螺接有限位卡块(7);

4.根据权利要求1所述的真空腔体连接管道,其特征在于:所述对接管(3)表面设置有螺纹槽,套管(4)内壁设置有与螺纹槽相适配的螺纹,套管(4)螺接于对接管(3)表面。

5.根据权利要求1所述的真空腔体连接管道,其特征在于:所述内密封块(9)为橡胶块,内密封块(9)通过热熔连接于套管(4)内壁,内密封块(9)内壁设置为倒角状。

6.根据权利要求1所述的真空腔体连接管道,其特征在于:所述抽真空管(5)一端设置有直径大于抽真空管(5)表面直径的凸边,凸边直径大于内密封块(9)中部的通孔直径。

技术总结

本技术公开了真空腔体连接管道,涉及真空腔体连接技术领域。包括对接管,所述对接管一端安装于真空机的真空腔体壁一侧,对接管表面设置有套管,所述套管一端还安装有抽真空管,套管末端外侧设置有连接件,抽真空管通过连接件与套管相连接,其中,套管末端内部还设置有用于保证套管和抽真空管之间密封性的内密封块。本技术通过对接管、套管和连接件等的设置,该装置在使用过程中首先将抽真空管从套管中插入,随后将套管于接管表面拧紧,然后通过连接件将抽真空管进行固定并保持密封,由于套管内部结构以及连接件的设置,当更换不同管径的抽真空管时也能够保持密封并顺利进行抽真空动作,实用性较强。

技术研发人员:苗润发,苗伟伟

受保护的技术使用者:蒙城繁枫真空科技有限公司

技术研发日:20230807

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!