斜花齿圆螺母及其成型装置的制作方法

本技术属于紧固件成型领域,尤其涉及一种斜花齿圆螺母及其成型装置。

背景技术:

1、汽车车身的作用主要是保护驾驶员以及构成良好的空气力学环境,其结构从形式上说,主要分为非承载式和承载式两种,无论是那种连接结构,都需要将其使用紧固件进行组装连接为一个整体,在组装连接过程中需要使用到一种斜花齿圆螺母,该斜花齿圆螺母包括相对较大的头部法兰以及与头部法兰连接的较短的杆部,以及沿轴线方向贯通头部法兰和杆部的内孔,且杆部上成型多个斜花齿。由于其杆部较短,现有斜花齿圆螺母的制备方法是:先将线材冷镦成半成品,该半成品包括头部法兰和与其连接的杆部,内孔沿轴线贯通头部法兰和杆部,而后再采用搓齿工艺成型杆部的斜花齿。这种方法具有如下缺点:

2、1.采用搓齿工艺形成斜花齿,齿部的尺寸不稳定、精度差;

3、2.加工周期长、生产效率低,生产成本高。

技术实现思路

1、鉴于上述现有技术中存在的问题,本实用新型的主要目的在于提供一种斜花齿圆螺母及其成型装置,斜花齿圆螺母的头部法兰下端面内凹成型设环绕杆部的槽部,其先于斜花齿成型,可在杆部缩花齿的过程中对模具在轴向上提供导向和长度补偿,无需再使用搓花机而直接成型斜花齿,且成型后的斜花齿沿螺母的轴向长度足够,符合产品件尺寸要求,可有效缩短加工周期,提高生产效率。

2、本实用新型的目的通过如下技术方案得以实现:

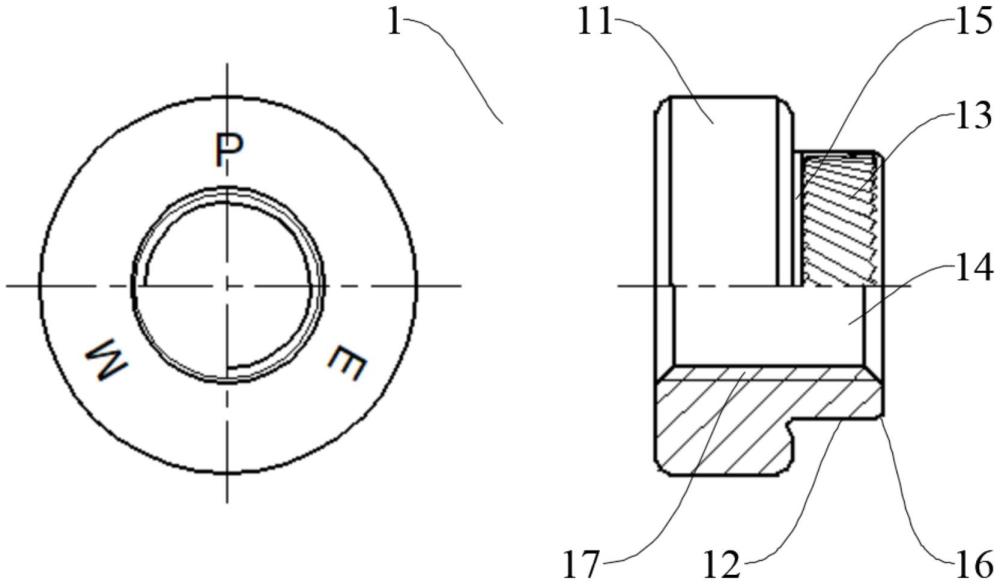

3、本实用新型提供一种斜花齿圆螺母,包括头部法兰、与所述头部法兰连接的杆部以及沿轴线方向贯通所述头部法兰和所述杆部的内孔;其中,

4、所述头部法兰朝向所述杆部的端面向内凹陷有一槽部,所述槽部自所述杆部的外缘径向向外延伸;

5、所述杆部的外壁上设有多个斜花齿。

6、作为上述技术方案的进一步描述,所述槽部沿所述斜花齿圆螺母的轴线方向的深度为0.5mm-0.7mm;

7、所述斜花齿沿所述斜花齿圆螺母的轴线方向的预设长度为5mm-6mm。

8、作为上述技术方案的进一步描述,所述杆部远离所述头部法兰的一端形成有倒角。

9、作为上述技术方案的进一步描述,所述内孔的孔壁形成有螺纹。

10、本实用新型还提供一种斜花齿圆螺母的成型装置,其用于成型如上所述的斜花齿圆螺母,包括冷镦机,及安装于所述冷镦机上的模具组件,所述模具组件包括:

11、第一模具,其用于对坯料进行整形,以使得所述坯料沿轴线方向具有相对的第一端和第二端,其还用于在所述坯料的第一端上形成预凹坑;

12、第二模具,其用于对形成有预凹坑的所述坯料进行缩径整形,其还用于对所述坯料的预凹坑进行反挤压以形成预内孔;

13、第三模具,其用于将所述坯料的第二端成型为所述头部法兰,及将所述坯料的第一端成型为所述杆部;成型的所述头部法兰背离所述杆部的端面上具有一凹孔,其朝向所述杆部的端面向内凹陷有一槽部,该所述槽部自所述杆部的外缘径向向外延伸;

14、第四模具,其用于对成型有所述头部法兰和杆部的所述坯料进行冲孔,以使得所述预内孔与所述凹孔连通,从而形成所述内孔;

15、第五模具,其用于对成型有所述内孔的坯料进行缩斜齿,从而在所述杆部外壁成型多个斜花齿,所述斜花齿朝向所述头部法兰的齿端与所述槽部的槽口毗邻;

16、第六模具,其用于将所述杆部远离所述头部法兰的一端成型倒角。

17、作为上述技术方案的进一步描述,所述成型装置还包括剪切机构,所述剪切机构用于将线材剪断成所述坯料。

18、作为上述技术方案的进一步描述,所述成型装置还包括送料机构,所述送料机构用于在多个模具之间进行送料。

19、作为上述技术方案的进一步描述,所述送料机构为夹子。

20、作为上述技术方案的进一步描述,所述第一模具、第二模具、第三模具、第四模具、第五模具和第六模具均包括主模和与所述主模对应设置的冲模;

21、所述主模包括主模壳,设置于所述主模壳内的主模垫块、主模顶针与主模仁,所述主模仁具有开口朝向所述冲模的主模腔,所述主模顶针自所述主模仁底部穿入所述主模腔;

22、所述冲模包括冲模壳,设置于所述冲模壳内的冲模垫块与冲模顶针,所述冲模顶针一端与所述冲模垫块连接,所述冲模顶针另一端穿出所述冲模壳与所述主模腔相对。

23、综上所述,本实用新型的突出效果为:

24、本实用新型的斜花齿圆螺母在其头部法兰下设环绕杆部的槽部,且其成型工位先于斜花齿成型工位,从而在杆部缩花齿的过程中对模具在轴向上提供导向和长度补偿,无需再使用搓花机而直接成型斜花齿,且成型后的斜花齿沿螺母的轴向长度足够,符合产品件尺寸要求,缩短了加工周期,提高了生产效率;经不确定性评估,使用冷镦机成型加工斜花齿圆螺母,对坯料进行六模六冲生产,速度可达每分钟80支,更适合批量生产。

技术特征:

1.一种斜花齿圆螺母,其特征在于,包括头部法兰、与所述头部法兰连接的杆部以及沿轴线方向贯通所述头部法兰和所述杆部的内孔;其中,

2.如权利要求1所述的斜花齿圆螺母,其特征在于,所述槽部沿所述斜花齿圆螺母的轴线方向的深度为0.5mm-0.7mm;

3.如权利要求1所述的斜花齿圆螺母,其特征在于,所述杆部远离所述头部法兰的一端形成有倒角。

4.如权利要求1所述的斜花齿圆螺母,其特征在于,所述内孔的孔壁形成有螺纹。

5.一种斜花齿圆螺母的成型装置,其用于成型如权利要求1所述的斜花齿圆螺母,包括冷镦机,及安装于所述冷镦机上的模具组件,其特征在于,所述模具组件包括:

6.如权利要求5所述的斜花齿圆螺母的成型装置,其特征在于,所述成型装置还包括剪切机构,所述剪切机构用于将线材剪断成所述坯料。

7.如权利要求5所述的斜花齿圆螺母的成型装置,其特征在于,所述成型装置还包括送料机构,所述送料机构用于在多个模具之间进行送料。

8.如权利要求7所述的斜花齿圆螺母的成型装置,其特征在于,所述送料机构为夹子。

9.如权利要求5所述的斜花齿圆螺母的成型装置,其特征在于,所述第一模具、第二模具、第三模具、第四模具、第五模具和第六模具均包括主模和与所述主模对应设置的冲模;

技术总结

本技术提供了一种斜花齿圆螺母及其成型装置,包括头部法兰、与所述头部法兰连接的杆部以及沿轴线方向贯通所述头部法兰和所述杆部的内孔;其中,所述头部法兰朝向所述杆部的端面向内凹陷有一槽部,所述槽部自所述杆部的外缘径向向外延伸;所述杆部的外壁上设有多个斜花齿。本技术所提供的斜花齿圆螺母的头部法兰下端面内凹成型设环绕杆部的槽部,且其先于斜花齿成型,可在杆部缩花齿的过程中对模具在轴向上提供导向和长度补偿,无需再使用搓花机而直接成型斜花齿,且成型后的斜花齿沿螺母的轴向长度足够,符合产品件尺寸要求,可有效缩短加工周期,提高生产效率。

技术研发人员:林勇德,魏双来,段森月,詹怀波,许正俊,路凤

受保护的技术使用者:宾科汽车紧固件(昆山)有限公司

技术研发日:20230811

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!