一种拉压式弹性阻尼器的制作方法

本技术涉及抗减震阻尼器,具体涉及一种拉压式弹性阻尼器。

背景技术:

1、弹簧类阻尼器中的弹性单元通常由橡胶或弹簧构成,由于弹簧抗拉和抗压的受力本质不同,故设计时通常需要针对具体应用场景来选择合适的抗拉或抗压能力,两者无法完全兼容。

2、为此,我们提出一种拉压式弹性阻尼器。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种拉压式弹性阻尼器,解决了弹簧类阻尼器的抗拉和抗压不能兼顾的问题。

3、(二)技术方案

4、为实现以上目的,本实用新型通过以下技术方案予以实现:

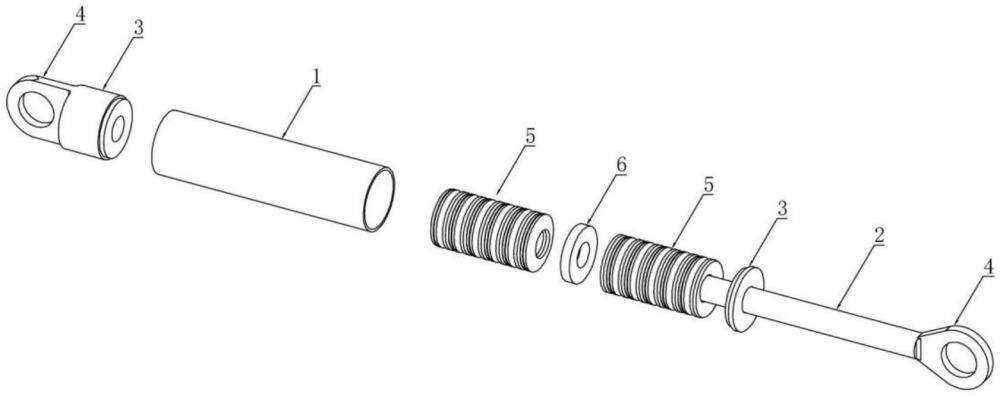

5、一种拉压式弹性阻尼器,包括套管、伸缩杆、耳板和弹性单元,其特征在于:所述套管的两端分别安装有封板,所述伸缩杆贯穿一侧封板后沿轴线方向伸入套管内并与另一侧封板的轴心导向孔滑动配合,所述压环和第一弹性单元、第二弹性单元分别置于套管内,所述压环与伸缩杆固定连接,所述第一弹性单元、第二弹性单元与伸缩杆滑动套接并分设于压环两侧,所述第一弹性单元、第二弹性单元的两端分别抵触压环和封板。

6、进一步的,所述第一弹性单元为螺旋弹簧或锥形弹簧组件。

7、进一步的,所述第二弹性单元为螺旋弹簧或锥形弹簧组件。

8、更进一步的,每组锥形弹簧组件中,锥形弹簧以单片形式串联堆叠,或者以多片并联的形式串联堆叠。

9、进一步的,所述螺旋弹簧为方矩形或圆形环绕;锥形弹簧为圆锥形或四棱锥形。

10、更进一步的,当所述螺旋弹簧为矩形环绕时,或者锥形弹簧为四棱锥形时,所述套管、封板、压环均为方矩形;

11、当所述螺旋弹簧为圆形环绕时,或者锥形弹簧为圆锥形时,所述套管、封板、压环均为圆形。

12、进一步的,所述封板与套管螺纹固定、焊接固定或通过一组螺栓固定。

13、进一步的,所述伸缩杆包括螺纹对接的第一杆体和第二杆体,所述压环设置于第一杆体、第二杆体之间并由第一杆体、第二杆体夹紧固定。

14、更进一步的,所述第一杆体的端部设置有螺纹孔,所述第二杆体的端部设有阶梯轴,所述阶梯轴的小径端为螺纹轴、其大径端为光轴,所述压环套设于阶梯轴的大径端,并在阶梯轴的小径端与螺纹孔螺纹连接的作用下,由第一杆体和第二杆体邻接端面相互夹紧固定。

15、(三)有益效果

16、本实用新型提供了一种拉压式弹性阻尼器,具备以下有益效果:

17、1、通过第一弹性单元抵抗受压时产生的压力,并通过压环将受拉时产生的拉力转化为压力施加于第二弹性单元,解决了弹簧类阻尼器的抗拉和抗压不能兼顾的问题;

18、2、将伸缩杆设置为两段式结构并用于加紧固定压环,能够实现压环的可拆卸安装,不仅符合机械加工成本控制,而且方便用户后期拆、维护。

技术特征:

1.一种拉压式弹性阻尼器,包括套管、伸缩杆、耳板和弹性单元,其特征在于:所述套管的两端分别安装有封板,所述伸缩杆贯穿一侧封板后沿轴线方向伸入套管内并与另一侧封板的轴心导向孔滑动配合,压环和第一弹性单元、第二弹性单元分别置于套管内,所述压环与伸缩杆固定连接,所述第一弹性单元、第二弹性单元与伸缩杆滑动套接并分设于压环两侧,所述第一弹性单元、第二弹性单元的两端分别抵触压环和封板。

2.如权利要求1所述的一种拉压式弹性阻尼器,其特征在于:所述第一弹性单元为螺旋弹簧或锥形弹簧组件。

3.如权利要求1所述的一种拉压式弹性阻尼器,其特征在于:所述第二弹性单元为螺旋弹簧或锥形弹簧组件。

4.如权利要求2或3所述的一种拉压式弹性阻尼器,其特征在于:每组锥形弹簧组件中,锥形弹簧以单片形式串联堆叠,或者以多片并联的形式串联堆叠。

5.如权利要求2或3所述的一种拉压式弹性阻尼器,其特征在于:所述螺旋弹簧为方矩形或圆形环绕;锥形弹簧为圆锥形或四棱锥形。

6.如权利要求5所述的一种拉压式弹性阻尼器,其特征在于:当所述螺旋弹簧为方矩形环绕时,或者锥形弹簧为四棱锥形时,所述套管、封板、压环均为方矩形;

7.如权利要求1所述的一种拉压式弹性阻尼器,其特征在于:所述封板与套管螺纹固定、焊接固定或通过一组螺栓固定。

8.如权利要求1所述的一种拉压式弹性阻尼器,其特征在于:所述伸缩杆包括螺纹对接的第一杆体和第二杆体,所述压环设置于第一杆体、第二杆体之间并由第一杆体、第二杆体夹紧固定。

9.如权利要求8所述的一种拉压式弹性阻尼器,其特征在于:所述第一杆体的端部设置有螺纹孔,所述第二杆体的端部设有阶梯轴,所述阶梯轴的小径端为螺纹轴、其大径端为光轴,所述压环套设于阶梯轴的大径端,并在阶梯轴的小径端与螺纹孔螺纹连接的作用下,由第一杆体和第二杆体邻接端面相互夹紧固定。

技术总结

本技术涉及抗减震阻尼器技术领域,具体涉及一种拉压式弹性阻尼器。拉压式弹性阻尼器包括套管、伸缩杆、耳板和弹性单元,套管的两端分别安装有封板,伸缩杆贯穿一侧封板后沿轴线方向伸入套管内并与另一侧封板的轴心导向孔滑动配合,压环和第一、第二弹性单元分别置于套管内,压环与伸缩杆固定连接,第一、第二弹性单元与伸缩杆滑动套接并分设于压环两侧,第一、第二弹性单元的两端分别抵触压环和封板。本技术的拉压式弹性阻尼器,通过第一弹性单元抵抗受压时产生的压力,并通过压环将受拉时产生的拉力转化为压力施加于第二弹性单元,解决了弹簧类阻尼器的抗拉和抗压不能兼顾的问题。

技术研发人员:周波,周筱雄,周枭,刘康平

受保护的技术使用者:无锡周博建筑设计有限公司

技术研发日:20230814

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!