一种电子离合总泵活塞回位结构的制作方法

本技术涉及离合总泵,特别是涉及一种电子离合总泵活塞回位结构。

背景技术:

1、离合器总泵是指连接在离合器脚踏板并通过油管与离合器助力器连接的部分,作用是采集踏板行程信息通过助力器的作用使离合器实现分离。驾车者踩下离合器踏板时,推杆推动总泵活塞使油压增高,通过软管进入分泵,迫使分泵拉杆推动分离叉,将分离轴承推向前;当驾车者松开离合器踏板时,液压解除,分离叉在回位弹簧作用下逐渐退回原位,离合器又处在接合状态。

2、现有结构中,离合器总泵,无论是油控或电控其活塞的回位通常采用的一根螺旋弹簧实现(如图1所示)。由于弹簧的长/径比(弹簧高度与弹簧中径比)较大,活塞运动时弹簧压缩容易发生弯曲变形(如图2所示),弹簧与缸体内壁就会发生摩擦,使得弹簧和缸孔产生摩擦磨损,造成弹簧早期断裂,影响总泵的使用寿命。

3、因此,怎样才能够提供一种结构设计更加简单合理,能够更好的避免弹簧和缸体内壁产生摩擦以更好的提高弹簧和缸体的使用寿命的电子离合总泵活塞回位结构,成为了本领域技术人员有待解决的技术问题。

技术实现思路

1、有鉴于现有技术的上述缺陷,本实用新型所要解决的技术问题是,怎样提供一种结构设计更加简单合理,能够更好的避免弹簧和缸体内壁产生摩擦以更好的提高弹簧和缸体的使用寿命的电子离合总泵活塞回位结构。

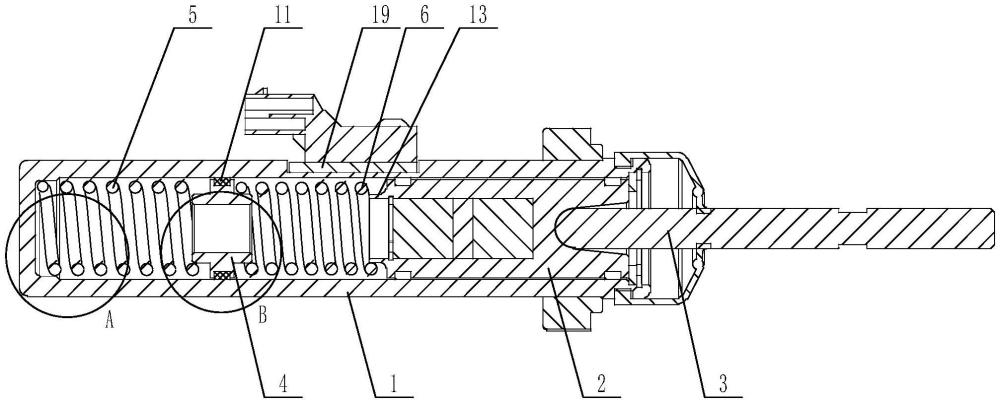

2、为实现上述目的,本实用新型提供了一种电子离合总泵活塞回位结构,包括离合总泵本体,离合总泵本体包括中空的且呈圆柱形结构设计的缸体,在缸体内设置有活塞,在活塞一端与缸体内部底面之间设置有弹簧结构,且使得弹簧结构的两个推力端各自抵接支撑在活塞端面和缸体内部底面;在活塞的另一端端面设置有衔接结构并用于与推杆衔接,且使得推杆的远端能够从缸体对应端部设有的让位孔穿出至缸体外部;其特征在于,所述弹簧结构包括可轴向滑动设置在缸体内的支撑座,在支撑座的左右两侧各自设置有第一螺旋弹簧和第二螺旋弹簧;且使得第一螺旋弹簧两端各自抵接支撑在缸体内部左端面和支撑座左端面上;第二螺旋弹簧两端各自抵接支撑在活塞左端面和支撑座右端面上。

3、这样,上述的电子离合总泵活塞回位结构中,通过在缸体内可轴向移动的设置有支撑座,再在支撑座的左右两侧各自设置有第一螺旋弹簧和第二螺旋弹簧;且使得第一螺旋弹簧两端各自抵接支撑在缸体内部左端面和支撑座左端面上;第二螺旋弹簧两端各自抵接支撑在活塞左端面和支撑座右端面上。使得相对于原有结构,第一螺旋弹簧和第二螺旋弹簧的轴向尺寸变短,活塞运动压缩第一螺旋弹簧和第二螺旋弹簧后,能够更好的避免第一螺旋弹簧和第二螺旋弹簧弯曲与缸体内周壁产生摩擦磨损,更好的保护第一螺旋弹簧、第二螺旋弹簧以及缸体内周壁。以更好的提高弹簧和缸体的使用寿命。

4、作为优化,所述支撑座包括中间的大直径段和各自设置在左右两端的第一衔接段和第二衔接段;且第一螺旋弹簧和第二螺旋弹簧各自对应的套设在第一衔接段和第二衔接段上。

5、这样,能够更好的对第一螺旋弹簧和第二螺旋弹簧端部进行安装限位,更好的避免第一螺旋弹簧和第二螺旋弹簧端部产生径向方向的移动。

6、作为优化,支撑座上设置有轴向贯穿设置的让位通孔。

7、这样,通过在支撑座上设计让位通孔,一方面能够降低支撑座的重量;另一方面,更好的使得缸体内部的支撑座左右两侧连通。

8、作为优化,大直径段的直径小于缸体内径设置;且在大直径段上设置有一圈环形结构设计的安装槽,在安装槽内设置有密封圈。

9、这样,通过设计密封圈,使得密封圈与缸体内周壁接触,能够更好的保护缸体内周壁,还能够更好的避免支撑座径向移动。

10、作为优化,缸体内部左端面中部位置内凹形成限位凹孔,且第一螺旋弹簧左端对应的配合设置在所述限位凹孔内。

11、这样,通过设计限位凹孔,更加方便第一螺旋弹簧端部安装,更好的避免其产生径向移动。

12、作为优化,活塞左端面具有向外凸出设置的凸出段,且使得第二螺旋弹簧右端套设在所述凸出段上。

13、这样,更加方便第二螺旋弹簧端部安装,结构设计更加简单合理。

14、作为优化,在活塞的端面设置有安装孔,在安装孔内设置有磁芯,且在安装孔外端内周壁上设置有挡圈槽并安装设置有挡圈以限制磁芯从安装孔敞口端脱出;在缸体外部安装设置有霍尔传感器,霍尔传感器上具有接线插口并用于与导线相连。

15、这样,能够更好的反馈检测离合总泵内活塞的移动距离。

16、作为优化,所述磁芯包括安装设置在安装孔内端的第一磁钢,还包括设置在安装孔内的所述第一磁钢外侧的永磁铁,还包括设置在安装孔外端的所述永磁铁外侧的第二磁钢。

17、这样,磁芯的结构设计更加合理,采用第一磁钢、永磁铁和第二磁钢组成,结构设计更加简单,还能够节约成本。

18、作为优化,在缸体外周面上设置有一个水平的安装平面;在所述安装平面上且通过螺钉安装固定有安装座,在安装座上通过连接螺钉安装设置有所述霍尔传感器。

19、这样,通过设计安装座,更加方便安装座的拆装;并且还方便霍尔传感器的拆装。

20、综上所述,上述的电子离合总泵活塞回位结构具有结构设计更加简单合理,能够更好的避免弹簧和缸体内壁产生摩擦以更好的提高弹簧和缸体的使用寿命的特点。

技术特征:

1.一种电子离合总泵活塞回位结构,包括离合总泵本体,离合总泵本体包括中空的且呈圆柱形结构设计的缸体,在缸体内设置有活塞,在活塞一端与缸体内部底面之间设置有弹簧结构,且使得弹簧结构的两个推力端各自抵接支撑在活塞端面和缸体内部底面;在活塞的另一端端面设置有衔接结构并用于与推杆衔接,且使得推杆的远端能够从缸体对应端部设有的让位孔穿出至缸体外部;其特征在于,所述弹簧结构包括可轴向滑动设置在缸体内的支撑座,在支撑座的左右两侧各自设置有第一螺旋弹簧和第二螺旋弹簧;且使得第一螺旋弹簧两端各自抵接支撑在缸体内部左端面和支撑座左端面上;第二螺旋弹簧两端各自抵接支撑在活塞左端面和支撑座右端面上。

2.如权利要求1所述的一种电子离合总泵活塞回位结构,其特征在于:所述支撑座包括中间的大直径段和各自设置在左右两端的第一衔接段和第二衔接段;且第一螺旋弹簧和第二螺旋弹簧各自对应的套设在第一衔接段和第二衔接段上。

3.如权利要求2所述的一种电子离合总泵活塞回位结构,其特征在于:支撑座上设置有轴向贯穿设置的让位通孔。

4.如权利要求3所述的一种电子离合总泵活塞回位结构,其特征在于:大直径段的直径小于缸体内径设置;且在大直径段上设置有一圈环形结构设计的安装槽,在安装槽内设置有密封圈。

5.如权利要求1所述的一种电子离合总泵活塞回位结构,其特征在于:缸体内部左端面中部位置内凹形成限位凹孔,且第一螺旋弹簧左端对应的配合设置在所述限位凹孔内。

6.如权利要求1所述的一种电子离合总泵活塞回位结构,其特征在于:活塞左端面具有向外凸出设置的凸出段,且使得第二螺旋弹簧右端套设在所述凸出段上。

7.如权利要求1所述的一种电子离合总泵活塞回位结构,其特征在于:在活塞的端面设置有安装孔,在安装孔内设置有磁芯,且在安装孔外端内周壁上设置有挡圈槽并安装设置有挡圈以限制磁芯从安装孔敞口端脱出;在缸体外部安装设置有霍尔传感器,霍尔传感器上具有接线插口并用于与导线相连。

8.如权利要求7所述的一种电子离合总泵活塞回位结构,其特征在于:所述磁芯包括安装设置在安装孔内端的第一磁钢,还包括设置在安装孔内的所述第一磁钢外侧的永磁铁,还包括设置在安装孔外端的所述永磁铁外侧的第二磁钢。

9.如权利要求7所述的一种电子离合总泵活塞回位结构,其特征在于:在缸体外周面上设置有一个水平的安装平面;在所述安装平面上且通过螺钉安装固定有安装座,在安装座上通过连接螺钉安装设置有所述霍尔传感器。

技术总结

本技术涉及离合总泵技术领域,特别是涉及一种电子离合总泵活塞回位结构,包括离合总泵本体,离合总泵本体包括中空的且呈圆柱形结构设计的缸体,在缸体内设置有活塞,在活塞一端与缸体内部底面之间设置有弹簧结构,且使得弹簧结构的两个推力端各自抵接支撑在活塞端面和缸体内部底面;在活塞的另一端端面设置有衔接结构并用于与推杆衔接,且使得推杆的远端能够从缸体对应端部设有的让位孔穿出至缸体外部;弹簧结构包括可轴向滑动设置在缸体内的支撑座,在支撑座的左右两侧各自设置有第一螺旋弹簧和第二螺旋弹簧。本技术具有结构设计更加简单合理,能够更好的避免弹簧和缸体内壁产生摩擦以更好的提高弹簧和缸体的使用寿命的特点。

技术研发人员:曹晖

受保护的技术使用者:重庆金华汽车制动器有限公司

技术研发日:20230818

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!