一种氢用超低温半球阀的制作方法

本技术属于阀门领域,尤其涉及一种超低温半球阀。本技术适用于超低温液氢介质工况。

背景技术:

1、半球阀的结构包括阀体、阀座、球体、阀盖、阀杆、传动机构,阀座安装在阀体进口通道内与球体的球面相互配合组成密封副,进口介质推动阀座活塞效应与球体压紧密封配合,球体采用半球体结构;在液氢等超低温介质工况,传动机构一般采用通过加长管安装于阀盖上,以降低超低温介质温度传导到传动机构影响其工作性能。其主要缺点是:阀座依靠介质压力推动与球体密封配合,密封副的密封比压随着介质压力的变化而波动,其密封可靠性差;填料装置依靠加长管隔温,温度隔离效果较差,要达到隔温要求需要很长的加长管,增加产品高度和安装空间。

技术实现思路

1、本实用新型针对现有技术存在的缺点,提供一种采用球体与阀座之间楔紧力强制密封,传动机构与阀盖之间采用加长管、隔温板、隔温腔三重隔温,密封性能可靠、隔温效果好、产品高度低、安装空间小的氢用超低温半球阀。

2、本实用新型的技术方案为:

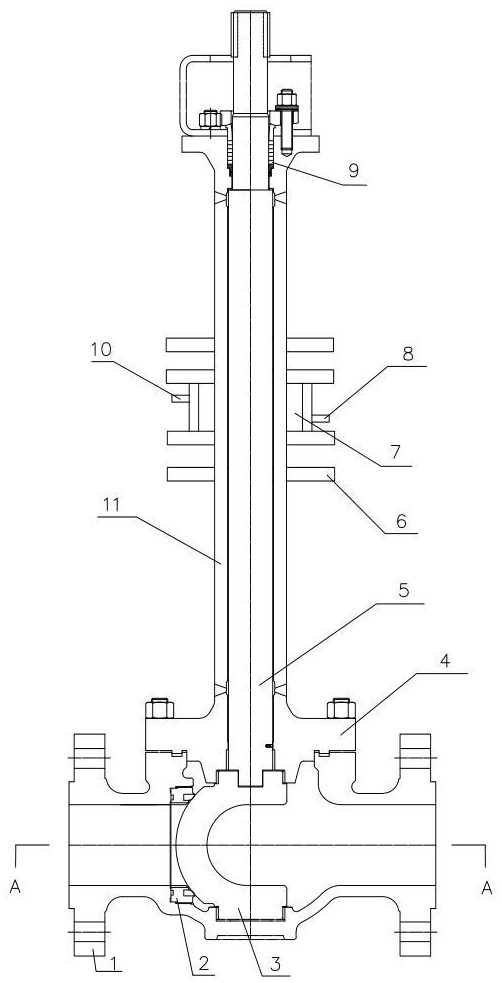

3、一种氢用超低温半球阀,包括阀体、阀座、球体、阀盖、阀杆、传动机构,阀座固定安装在阀体进口通道内,在阀座右端的阀座腔内嵌装橡胶密封座与球体的球面相互配合组成密封副,球体采用半球体结构,阀盖采用加长管结构;其特征是:在阀座左端面与阀体通道内的径向内台阶之间设置密封比压调节装置,所述密封比压调节装置由安装在阀座与阀体之间的环形钢板组成,环形钢板的内环面密封焊接在阀体的径向内台阶上,中部具有向阀座方向凸起的环形凸环;阀座外圆面与阀体通道内壁之间采用螺纹连接,阀座内孔设有两条对称的轴向调节槽,阀座左端面与环形钢板的环形凸环之间安装橡胶密封环;球体与阀杆采用偏心安装,球体的圆心位于阀杆中心线开启方向一侧。

4、最好是,所述阀座腔的开口处采用滚边设计,使阀座腔开口处形成向内的斜面。

5、最好是,在球体关闭方向的阀体内腔壁设置限位凸台。

6、最好是,在阀盖的加长管上设置若干隔温板。

7、最好是,在其中相邻两个隔温板与加长管外圆面之间设置封闭的隔温腔,所述隔温腔设有与供暖水管连接的进口接头和出口接头。

8、本实用新型与现有技术相比的有益效果是:在阀座左端面与阀体通道内的径向内台阶之间设置密封比压调节装置,可以调节阀座与球体之间密封副的密封比压,消除加工误差引起密封副密封比压低或密封比压过高增加使启闭力矩过大的问题;球体与阀杆采用偏心连接,在关闭时球体与阀座之间产生楔紧力,实现强制楔紧密封;设置多重隔温装置,保证填料函底部温度在0℃以上,避免结霜结冰,减小产品高度。具有密封性能可靠、隔温效果好、安装空间小等优点。

技术特征:

1.一种氢用超低温半球阀,包括阀体(1)、阀座(2)、球体(3)、阀盖(4)、阀杆(5)、传动机构,阀座(2)固定安装在阀体(1)进口通道内,在阀座(2)右端的阀座腔内嵌装橡胶密封座(14)与球体(3)的球面相互配合组成密封副;球体(3)采用半球体结构,阀盖(4)采用加长管结构;其特征是:在阀座(2)左端面与阀体(1)通道内的径向内台阶之间设置环形钢板(12),环形钢板(12)的内环面密封焊接在阀体(1)的径向内台阶上,中部具有向阀座(2)方向凸起的环形凸环,阀座(2)外圆面与阀体(1)通道内壁之间采用螺纹连接,阀座(2)内孔设有两条对称的轴向调节槽,阀座(2)左端面与环形钢板(12)的环形凸环之间安装橡胶密封环(13);球体(3)旋转中心与阀体(1)通道中心线之间采用偏心安装,球体(3)旋转中心位于阀体(1)通道中心线开启方向一侧。

2.根据权利要求1所述的氢用超低温半球阀,其特征是:所述阀座腔的开口处采用滚边设计,使阀座腔开口处形成向内的斜面。

3.根据权利要求2所述的氢用超低温半球阀,其特征是:在球体(3)关闭方向的阀体(1)内腔壁设置限位凸台(11)。

4.根据权利要求1或2或3所述的氢用超低温半球阀,其特征是:在阀盖(4)的加长管(15)上设置若干个隔温板(6)。

5.根据权利要求4所述的氢用超低温半球阀,其特征是:在其中两个相邻的隔温板(6)与加长管(15)外圆面之间设置封闭的隔温腔(7),所述隔温腔(7)设有与供暖水管连接的进口接头(8)和出口接头(19)。

技术总结

本技术涉及一种氢用超低温半球阀,包括阀体、阀座、球体、阀盖、阀杆、传动机构,在阀座左端面与阀体通道内的径向内台阶之间设置密封比压调节装置,可以调节阀座与球体之间密封副的密封比压,消除加工误差引起密封副密封比压低或密封比压过高增加使启闭力矩过大的问题;球体与阀杆采用偏心连接,在关闭时球体与阀座之间产生楔紧力,实现强制楔紧密封;设置多重隔温装置,保证填料函底部温度在0℃以上,避免结霜结冰,减小产品高度。具有密封性能可靠、隔温效果好、安装空间小等优点。

技术研发人员:尚玉来,李平,陈安定,谷尚铸,丁新,叶迅良,胡鹏程,陈浩博

受保护的技术使用者:浙江伯特利科技股份有限公司

技术研发日:20230818

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!