防打滑汽车刹车鼓的制作方法

本申请属于汽车配件领域,涉及汽车刹车鼓,具体涉及一种防打滑汽车刹车鼓。

背景技术:

1、汽车刹车鼓是汽车制动组件的重要组成部分,通常固定安装在汽车的轮毂上。汽车刹车鼓是一个圆筒形的金属鼓,一般包括摩擦部和装配部,其装配部与用于与汽车轮毂固定连接,其摩擦部的圆周壁与刹车盘摩擦配合,当刹车踏板被踩下时,刹车盘会被推出,并紧贴在刹车鼓的内圆周壁上,从而产生摩擦力,达到减缓车速或停车的目的。

2、现有的刹车鼓使用时存下如下问题:

3、1.紧急制动时刹车鼓过热,导致其摩擦部的内壁表面硬度降低,从而使得刹车盘无法与刹车鼓完全摩擦;

4、2.由于刹车鼓直接安装在轮毂上,易聚集油脂、灰尘等杂质,从而降低了刹车鼓摩擦部的内圆周壁的摩擦系数;

5、上述问题均会使得刹车鼓在紧急制动时出现打滑的可能,拉长了汽车的制动距离,从而造成安全隐患。

技术实现思路

1、为了优化相关技术中刹车鼓易打滑的问题,本申请提供一种防打滑汽车刹车鼓,通过增设的增摩圆槽、增摩长槽以及各涂层之间配合,大大降低了刹车鼓打滑的几率。

2、本申请提供的一种防打滑汽车刹车鼓采用如下的技术方案:

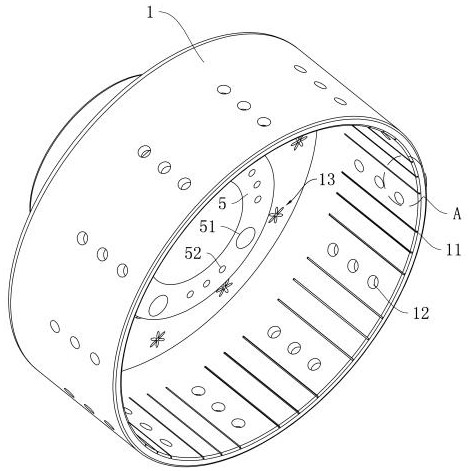

3、一种防打滑汽车刹车鼓,包括刹车鼓本体,所述刹车鼓本体包括摩擦部和装配部;关键在于:所述摩擦部的内圆周壁上依次设置有钴涂层、碳化涂层和陶瓷层;所述摩擦部的内圆周壁上还设有增摩长槽和增摩圆槽,增摩长槽的长度方向与摩擦部的轴向相同;增摩圆槽平行于增摩长槽线性阵列,且增摩长槽和增摩圆槽列间隔分布。

4、通过采用上述技术方案,陶瓷层表面疏松多孔,能够增加与刹车盘的摩擦力;碳化涂层自身具备高硬度和高强度,还能够减小刹车鼓发生脆性断裂和打滑的几率;钴涂层中的钴元素能够增加与刹车盘之间的摩擦系数,减少了刹车鼓和刹车盘之间的滑动;综上,本申请通过碳化涂层、钴涂层和陶瓷层配合,顺次磨损,并从三种不同的机理实现了刹车鼓的防打滑,既大大增加了刹车鼓的使用寿命,又妥善地优化了现有的刹车鼓易打滑的技术问题;同时,本申请通过设置条形的增摩长槽和圆形的增摩圆槽,进一步增加了该刹车鼓的防打滑性能。

5、在一个具体的可实施方案中,所述增摩圆槽贯穿于摩擦部的圆周壁设置。

6、通过采用上述技术方案,在刹车鼓与刹车盘的摩擦过程中,产生较多热量,降低了二者的使用寿命,增摩圆槽贯穿于摩擦部的圆周壁设置,使得热量能够通过增摩圆槽导出,增加了该刹车鼓的散热性能,从而增加了该刹车鼓的使用寿命。

7、在一个具体的可实施方案中,所述陶瓷层选用氧化铝陶瓷涂料层。

8、通过采用上述技术方案,和众多陶瓷材质类似,氧化铝陶瓷涂料层表面粗糙,能够增加刹车盘和刹车鼓之间的摩擦力,减少打滑现象的发生;同时,氧化铝自身就是一种性能良好的耐磨材料,增加了刹车鼓的使用寿命。

9、在一个具体的可实施方案中,所述在碳化涂层选用碳化钨涂层。

10、通过采用上述技术方案,碳化钨涂层具有高强度和高硬度,增加了刹车鼓的抗压能力;同时,碳化钨涂层能抑制脆氢的产生,从而减小了刹车鼓断裂和打滑的几率,增加了刹车鼓的防滑性和安全性。

11、在一个具体的可实施方案中,所述钴涂层选用氯化钴涂料层。

12、通过采用上述技术方案,氯化钴涂料层中富含钴元素,钴元素能够增加刹车鼓表面的摩擦系数,从而减少刹车鼓和刹车盘之间的滑动,防止打滑现象的产生。

13、在一个具体的可实施方案中,所述摩擦部的环形底壁上均匀设有多个降噪孔。

14、通过采用上述技术方案,降噪孔有助于声波散射和分散,减小了刹车和减速过程中,刹车盘和刹车鼓摩擦产生的噪声。

15、在一个具体的可实施方案中,所述降噪孔包括外圈消音孔和内圈消音孔;所述外圈消音孔为雪花形,所述内圈消音孔为月牙形。

16、通过采用上述技术方案,上述两种形状均可以增加噪声的散射和分散,且能增加噪声的流体阻力,能够有效地降低噪声;并且本申请从内圈和外圈两个部位减少噪声,降噪功效显著。

17、综上所述,本申请包括以下至少一种有益技术效果:

18、本申请通过碳化涂层、钴涂层和陶瓷层配合,从三种不同的机理实现了刹车鼓的防打滑,大大增加了刹车鼓的使用寿命,妥善地优化了现有的刹车鼓易打滑的技术问题;同时,本申请的增摩长槽和圆形的增摩圆槽进一步增加了该刹车鼓的防打滑性能;

19、本申请贯穿设置的增摩圆槽能够将热量导出,增加了该刹车鼓的散热性能,从而增加了该刹车鼓的使用寿命;

20、本申请偏移设置的增摩长槽能够增加刹车盘脱离增摩长槽的难度,从而使得该刹车鼓的防打滑性能更加优异;

21、本申请的降噪孔有助于声波散射和分散,减小了噪声的传播;同时,本申请的外圈消音孔和内圈消音孔采用独特的形状,增加了噪声传播的流体阻力,更加有效地降低了噪声的传播。

技术特征:

1.一种防打滑汽车刹车鼓,包括刹车鼓本体,所述刹车鼓本体包括摩擦部(1)和装配部(5);其特征在于:所述摩擦部(1)的内圆周壁上依次设置有钴涂层(2)、碳化涂层(3)和陶瓷层(4);所述摩擦部(1)的内圆周壁上还设有增摩长槽(11)和增摩圆槽(12),增摩长槽(11)的长度方向与摩擦部(1)的轴向相同;增摩圆槽(12)平行于增摩长槽(11)线性阵列,且增摩长槽(11)和增摩圆槽(12)列间隔分布。

2.根据权利要求1所述的防打滑汽车刹车鼓,其特征在于:所述增摩圆槽(12)贯穿于摩擦部(1)的圆周壁设置。

3.根据权利要求1所述的防打滑汽车刹车鼓,其特征在于:所述陶瓷层(4)为氧化铝陶瓷涂料层。

4.根据权利要求1所述的防打滑汽车刹车鼓,其特征在于:在所述碳化涂层(3)为碳化钨涂层。

5.根据权利要求1所述的防打滑汽车刹车鼓,其特征在于:所述钴涂层(2)为氯化钴涂料层。

6.根据权利要求1所述的防打滑汽车刹车鼓,其特征在于:所述摩擦部(1)的环形底壁上均匀设有多个降噪孔(13)。

7.根据权利要求6所述的防打滑汽车刹车鼓,其特征在于:所述降噪孔(13)包括外圈消音孔(131)和内圈消音孔(132);所述外圈消音孔(131)为雪花形,所述内圈消音孔(132)为月牙形。

技术总结

本申请属于汽车配件领域,涉及汽车刹车鼓,具体涉及一种防打滑汽车刹车鼓,该刹车鼓包括刹车鼓本体,刹车鼓本体由摩擦部和装配部组成,所述摩擦部的内圆周壁上依次设有钴涂层、碳化涂层和陶瓷层;所述摩擦部的内圆周壁上设有多个增摩长槽和多个增摩圆槽,所述增摩长槽的长度方向与摩擦部的轴向相同;多个所述增摩长槽和增摩圆槽间隔阵列分布。本申请通过碳化涂层、钴涂层和陶瓷层配合,从三种不同的机理实现了刹车鼓的防打滑,大大增加了刹车鼓的使用寿命,妥善地优化了现有的刹车鼓易打滑的技术问题;同时,本申请的增摩长槽和圆形的增摩圆槽进一步增加了该刹车鼓的防打滑性能。

技术研发人员:张科栋

受保护的技术使用者:河北欧亿汽车配件有限公司

技术研发日:20230823

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!