一种全衬陶瓷下料阀的制作方法

本技术涉及阀门,特别涉及一种全衬陶瓷下料阀。

背景技术:

1、目前,在锂电池等涉及粉体的行业中,陶瓷下料阀正在替换传统的金属下料阀或者聚脲、尼龙等材质制成的下料阀,有效的解决了这些传统下料阀不耐磨的问题。

2、如中国实用新型专利202220301831.2提供了一种全衬陶瓷下料阀,包括阀体,阀体左右两端分别设有电机侧端盖和手动侧端盖,上下两端设有入口法兰和出口法兰,中心腔室内设有陶瓷转子。入口法兰和出口法兰的外侧密封面上开槽设有法兰面内衬,法兰面内衬采用陶瓷或高分子材质制成。入口法兰的进料口和出口法兰的出料口的内壁上、所述阀体的内壁上均设有陶瓷内衬面。手动侧端盖、电机侧端盖朝向所述陶瓷转子的一端端面上也设有陶瓷内衬面。

3、但这种下料阀在结构上仍然存在如下技术缺陷:

4、其一:该类型阀体为一体结构,陶瓷内衬等在阀体完工之后采用胶粘等方式分散贴附在阀体内壁上,当陶瓷内衬受损甚至破裂需要报废更换时,拆装较为不便。其次,陶瓷内衬与阀体内部之间容易出现胶粘剂厚度不均、局部气泡、气泡受温度影响膨胀挤出胶黏剂造成空鼓等问题,重新补胶还会造成内孔不平、色斑色差等不可避免的外观瑕疵,造成次品或报废品,影响整体生产效率。再次,这种分散贴附式的陶瓷内衬存在接缝,存在竖直方向的内衬孔和水平方向内衬孔不对齐的问题,造成密封不均匀。

5、其二,该类型阀体中转子与转轴紧密连接,转轴两端分别通过固定轴承进行固定支撑安装在左右端盖中。由于轴承跟转轴之间的间隙小,配合精度高。当需要拆装转轴进行检修时,一旦转轴从轴承里拔出,由于转子和转轴自身重力的影响,使得转轴在回装时,与轴承内孔对准时产生偏移,很难对正轴承内孔进行复位,无形中增加了拆检的难度。

技术实现思路

1、为解决背景技术中提到的技术问题,本实用新型提供了一种全衬陶瓷下料阀。

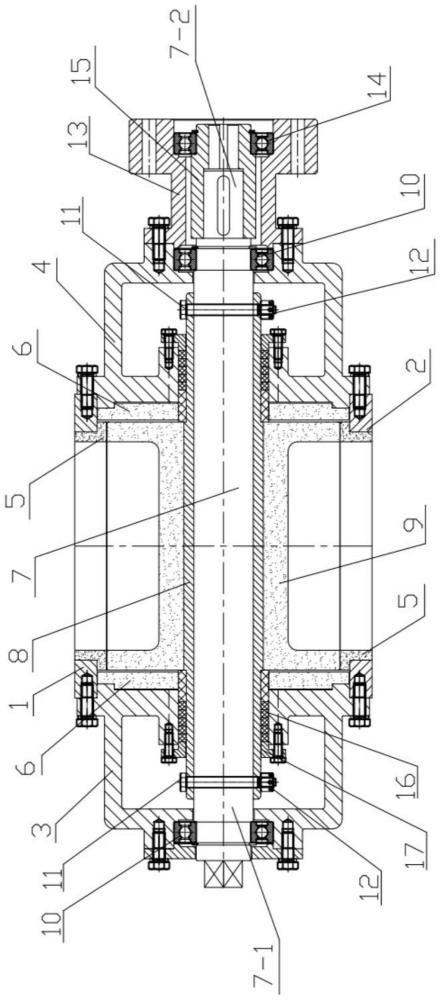

2、本实用新型采用如下的技术方案:一种包括呈马鞍形的上阀体和下阀体;

3、上阀体包括上法兰盘和上连接座;

4、下阀体包括下法兰盘和下连接座;

5、上法兰盘上设有上通孔;

6、下法兰盘上设有下通孔;

7、上通孔和下通孔上下对齐;

8、上连接座和下连接座呈对称的半圆拱形,二者通过螺栓合抱形成水平方向的圆形通孔;

9、圆形通孔左右两侧外壁分别连接左端盖和右端盖;

10、圆形通孔内紧密贴合装配四通型的陶瓷内衬;

11、陶瓷内衬呈一体式结构,包括位于上下两端的进料口和出料口、水平两端的左止口内孔和右止口内孔;

12、进料口装配在上通孔内;

13、出料口装配在下通孔内;

14、左端盖和右端盖的止口端部分别装配在左止口内孔和右止口内孔内,且在二者之间设置端盖内衬盘;

15、陶瓷内衬内装配有转轴、转子轴管和转子;

16、转轴两端穿出左止口内孔和右止口内孔,且在两端端部分别设置手动驱动端和电动驱动端;

17、手动驱动端和电动驱动端依次穿出左端盖和右端盖,并与位于二者盖口处的轴管轴承转动连接;

18、转子紧密套设在转子轴管的外侧;

19、转子轴管紧密套设在转轴外侧,其两端分别穿入左端盖和右端盖内,且在其两端部通过螺栓销和防松螺母与转轴固定连接;

20、右端盖外侧连接减速机支架,用于连接驱动电机和电机减速器;

21、所述减速机支架的内孔里安装有支架轴承;

22、支架轴承的内孔里安装有联轴套;

23、联轴套的内孔跟转轴的端部键连接;联轴套的另一端外圆和支架轴承紧密配合连接。

24、进一步地,所述左端盖和右端盖和转子轴管的连接处设置有盘根填料,并通过填料压盖压紧密封。

25、与现有技术相比,本实用新型的优点在于:本实用新型设计的全衬陶瓷下料阀,阀体采用上下合抱式的连接方式,将一体化的四通型陶瓷内衬紧密贴附在其中,陶瓷内衬的一体结构不存在接缝,密封性良好。陶瓷内衬与阀体内部整体安装,胶粘剂厚度涂抹均匀、不易产生局部气泡,避免出现空鼓现象,同时拆装更便捷快速。提高了整体的维护效率。

26、另外,本实用新型设计的全衬陶瓷下料阀,转子轴管紧密套设在转轴外侧,两端分别穿入左端盖和右端盖内,且在其两端部通过螺栓销和防松螺母与转轴固定连接。需要拆除转轴进行检修时,转子轴管始终保持与转子和左右端盖之间的稳定连接,避免由于转子的重力,影响轴承内孔与转轴之间的位置对准关系,因而回装转轴时位置不发生偏移,降低了整体回装的难度,提高维护效率。

技术特征:

1.一种全衬陶瓷下料阀,其特征在于,包括呈马鞍形的上阀体(1)和下阀体(2);

2.根据权利要求1所述的全衬陶瓷下料阀,其特征在于,所述左端盖(3)和右端盖(4)和转子轴管(8)的连接处设置有盘根填料(16),并通过填料压盖(17)压紧密封。

技术总结

本技术公开了一种全衬陶瓷下料阀,包括呈马鞍形的上阀体和下阀体。上阀体包括上法兰盘和上连接座,下阀体包括下法兰盘和下连接座,上法兰盘上设有上通孔,下法兰盘上设有下通孔。上连接座和下连接座呈对称的半圆拱形,二者通过螺栓合抱形成水平方向的圆形通孔,圆形通孔左右两侧外壁分别连接左端盖和右端盖。圆形通孔内紧密贴合装配四通型的陶瓷内衬,陶瓷内衬呈一体式结构。本技术中,阀体采用上下合抱式的连接方式,将一体化的四通型陶瓷内衬紧密贴附在其中,陶瓷内衬的一体结构不存在接缝,密封性良好。陶瓷内衬与阀体内部整体安装,胶粘剂厚度涂抹均匀、不易产生局部气泡,避免出现空鼓现象,同时拆装便捷快速,提高整体的维护效率。

技术研发人员:金浩军,冯一桀,贤彬

受保护的技术使用者:烟台金泰美林科技股份有限公司

技术研发日:20230829

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!