一种轴旋转钳盘式制动桥的制作方法

本技术涉及汽车工业,尤其涉及一种轴旋转钳盘式制动桥。

背景技术:

1、旋转钳盘式制动器,由于具有制动转矩大、热稳定性及制动性能和水稳定性好、外形尺寸小、磨损小、较容易实现间隙自动调整、维修作业方便等优点,正广泛应用于汽车、船舶等行业中,现有的旋转钳盘式制动器基本上能够满足日常使用需求。

2、但是现有旋转钳盘式制动器的油缸较多,使制动钳结构复杂;油缸分置于制动盘两侧,必须用跨越制动盘的钳内油道或外部制动制动油管来接通,且当热负荷大时,油缸和跨越制动盘的制动制动油管中的制动液容易受热汽化、不能旋转,因此,需要提出一种新型的轴旋转钳盘式制动桥来解决上述出现的问题。

技术实现思路

1、本实用新型的目的是为了解决在使用时因不能旋转而带来的不便,在使用的时候因温度过高热负荷大导致制动液容易受热汽化问题,而提出的一种轴旋转钳盘式制动桥。

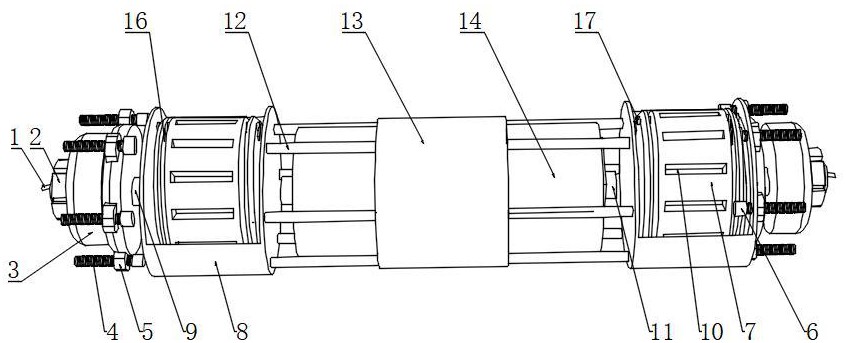

2、为了实现上述目的,本实用新型采用了如下技术方案:一种轴旋转钳盘式制动桥,包括压力钳,所述压力钳的一侧设置有调节机构,所述调节机构的另一侧固定连接有制动器,所述制动器的另一侧连接有阻尼转轴,所述阻尼转轴的一端通过滚动轴承连接设置有外壳,所述外壳的内部设置有分泵,所述分泵的周围设置有多个槽孔,所述分泵的两端均设置有圆盘,所述外壳的另一侧设置有制动油管,所述制动油管的另一侧固定连接有盘式制动桥体,所述盘式制动桥体的外部四周分别设置有冷却管和glc型冷却器,所述冷却管和glc型冷却器相互连接。

3、优选的,所述制动器的表面周侧设置有多个圆孔,所述圆孔的内部螺纹连接有螺丝,所述螺丝穿插连接在圆孔上,所述螺丝的顶端设置有螺帽。

4、优选的,所述调节机构的表面上设置有多个卡槽,所述卡槽设置为等距等分的开设结构。

5、优选的,所述调节机构的一侧设置有转动块,所述转动块的一侧表面和压力钳固定连接,且所述转动块的侧端和调节机构的一侧表面固定连接。

6、优选的,所述外壳的内部设置有摩擦块,所述摩擦块的正下方设置有滑孔,所述圆盘的一侧表面均设置有卡扣。

7、优选的,所述盘式制动桥体的两端均和制动油管连通设置,且呈现为对称结构。

8、优选的,所述冷却管的两侧均外壳的表面连通设置。

9、与现有技术相比,本实用新型的优点和积极效果在于,

10、1、本实用新型中,本实用新型中,通过设置阻尼转轴有助于减少机械结构的共振振幅,从而避免结构因震动应力达到极限造成机构破坏,阻尼转轴所存在的力有助于机械系统受到瞬时冲击后,很快恢复到稳定状态有助于减少因机械振动产生的声辐射,降低机械性噪声,保障整体装置的使用寿命。

11、2、本实用新型中,通过glc型冷却器设和冷却管配合下,方便在使用此设备时,降低因热负荷大时使得机体本身所存在的油缸和连通制动器中的制动油管内部所存有的制动液容易受热汽化的问题,从而能得到有效的缓解,且本装置外形轻巧、使用方便,易于推广,满足现有企业在汽车加工作业过程的需求。

技术特征:

1.一种轴旋转钳盘式制动桥,其特征在于:包括压力钳(1),所述压力钳(1)的一侧设置有调节机构(2),所述调节机构(2)的另一侧固定连接有制动器(3),所述制动器(3)的另一侧连接有阻尼转轴(9),所述阻尼转轴(9)的一端通过滚动轴承连接设置有外壳(8),所述外壳(8)的内部设置有分泵(7),所述分泵(7)的周围设置有多个槽孔(10),所述分泵(7)的两端均设置有圆盘(20),所述外壳(8)的另一侧设置有制动油管(11),所述制动油管(11)的另一侧固定连接有盘式制动桥体(14),所述盘式制动桥体(14)的外部四周分别设置有冷却管(12)和glc型冷却器(13),所述冷却管(12)和glc型冷却器(13)相互连接。

2.根据权利要求1所述的轴旋转钳盘式制动桥,其特征在于:所述制动器(3)的表面周侧设置有多个圆孔(5),所述圆孔(5)的内部螺纹连接有螺丝(4),所述螺丝(4)穿插连接在圆孔(5)上,所述螺丝(4)的顶端设置有螺帽(6)。

3.根据权利要求1所述的轴旋转钳盘式制动桥,其特征在于:所述调节机构(2)的表面上设置有多个卡槽(15),所述卡槽(15)设置为等距等分的开设结构。

4.根据权利要求1所述的轴旋转钳盘式制动桥,其特征在于:所述调节机构(2)的一侧设置有转动块(18),所述转动块(18)的一侧表面和压力钳(1)固定连接,且所述转动块(18)的侧端和调节机构(2)的一侧表面固定连接。

5.根据权利要求1所述的轴旋转钳盘式制动桥,其特征在于:所述外壳(8)的内部设置有摩擦块(19),所述摩擦块(19)的正下方设置有滑孔(16),所述圆盘(20)的一侧表面均设置有卡扣(17)。

6.根据权利要求1所述的轴旋转钳盘式制动桥,其特征在于:所述盘式制动桥体(14)的两端均和制动油管(11)连通设置,且呈现为对称结构。

7.根据权利要求1所述的轴旋转钳盘式制动桥,其特征在于:所述冷却管(12)的两侧均外壳(8)的表面连通设置。

技术总结

本技术提供一种轴旋转钳盘式制动桥,涉及汽车工业技术领域,包括制动器、分泵、压力钳、制动油管、转轴等组成,制动时油液压入内、外分泵中、在液压作用下将两制动块压紧制动盘,产生摩擦力矩而制动,盘式制动器为液压型结构,由液压控制,重量轻、构造简单、调整方便,当制动时,将活动制动块推向制动盘,且作用在制动钳体上的反作用力推动制动钳体沿导向销向右移动,使固定在制动钳体上的固定制动块压靠到制动盘上,于是,制动盘两侧的摩擦块在两个液压力的作用下夹紧制动盘,使之在制动盘上产生于运动方向相反的制动力矩外壳8的内部设置有分泵7,分泵7的周围设置有多个槽孔10,分泵7的两端均设置有圆盘20。

技术研发人员:茆建华,仲新光

受保护的技术使用者:连云港华阳机械制造有限公司

技术研发日:20230829

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!