导热油液封保护装置的制作方法

本技术属于导热油膨胀箱领域,具体涉及导热油液封保护装置。

背景技术:

1、随着工业技术的飞速发展,高温热载体技术也在不断进步,其中适用于现代化企业需要的导热油也应运而生,但是,在实践生产过程中,我们也不难发现,错误的使用方式,会使优良的导热油无法充分发挥其作用。因此,导热油的使用技术与科学管理在实际生产中也显得非常重要。

2、导热油又称传热油,正规名称为热载体油,英文名称为heat transfer oil,所以也称热导油、热煤油等。导热油在使用过程中,因为长期在高温状态下运行,将逐渐发生裂解而碳化,从而形成结焦,沉积附着在管壁上。一方面形成的结焦隔热层,导致传热效果下降、排烟温度升高、燃料消耗增大;另一方面由于生产工艺温度的需求,加热炉管温差会急剧上升,如果炉管内外温差加大至600~700℃,极易烧穿炉管,引起火灾安全事故。因此,必须定期对导热油炉及管道设备进行维护和保养。

3、在导热油的实际应用过程中,受热后内部会产生一部分气体,为了避免气体流入到下一个循环,都是在一个循环结束后,将导热油泵入到高位的膨胀油箱内部,进行排气。为了保证排气效果,现有的高位膨胀油箱都有与外界空气贯通连接的排气口,保证内外气压平衡,便于排气。

4、但这种布置方式,势必导致了膨胀油箱内部的导热油与大量新鲜的空气接触。由于导热油接触空气后很容易氧化,使导热油质量变坏。

5、为了解决这一技术问题,不让导热油与空气接触,可以用氮气封闭导热油高位罐。这种方式,由于膨胀油箱内部的气压不断变换,因此氮气是处于一种消耗的状态,增加了运营成本。而且,氮封在实施过程中存在一定的难度,尤其是某些中小型企业,由于管理人员及设备本身的原因,无法有效的进行氮封操作。

技术实现思路

1、本实用新型要解决的技术问题是:克服现有技术的不足,提供导热油液封保护装置,本实用新型通过筒体内部的导热油对膨胀油箱内部的导热油进行液封,操作方便,效果好,成本低。

2、本实用新型解决其存在的问题所采用的技术方案是:

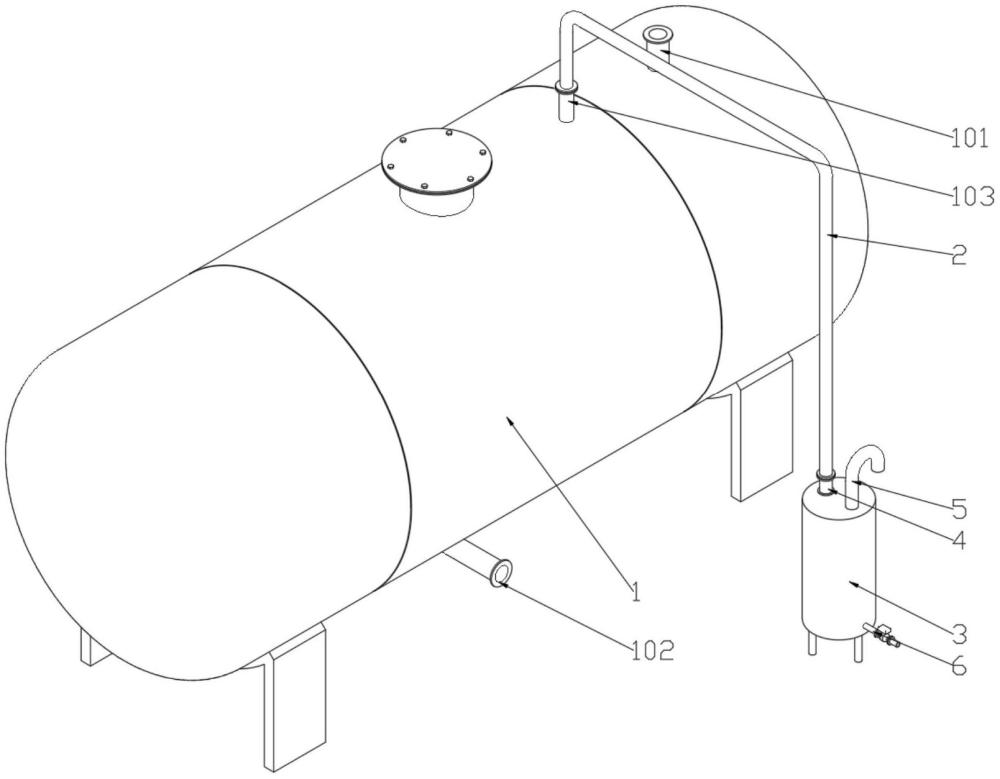

3、导热油液封保护装置,包括筒体,筒体内部装填有导热油,筒体上设有浸入管以及稳压管,浸入管与膨胀油箱的排气接管通过连接管进行连接。

4、优选的,所述的筒体顶部设有通孔,浸入管下端穿过通孔置于筒体内部,浸入管上套设有挡板,挡板与筒体顶面抵接。

5、优选的,所述的浸入管下端位于筒体内部导热油液面下方。

6、优选的,浸入管上的挡板与浸入管螺纹连接,挡板与筒体通过螺栓固定连接,通过旋转浸入管,调节浸入管下端位于筒体内部的位置。

7、优选的,所述的稳压管开口处设有挡雨装置。

8、优选的,所述的稳压管顶部设有弯头,弯头使得稳压管的开口朝下布置。

9、优选的,所述的筒体外部设有与其贯通连接的排液管,所述的排液管上串联有截止阀。

10、优选的,所述的排液管与筒体侧壁连接。

11、优选的,所述的排液管位于筒体侧壁的下半部。

12、优选的,所述的排液管与筒体的连接处位于筒体侧壁上方,排液管的端口位于筒体内部的下方。

13、与现有技术相比,本实用新型所具有的有益效果:

14、(1)通过筒体内部的导热油对膨胀油箱内部的导热油进行油封,减少甚至隔绝膨胀油箱内部的导热油与空气接触,避免导热油变质,操作简单,成本低。

15、(2)筒体额外设置在膨胀油箱外部,两者通过连接管进行连接,因此便于对现有的膨胀油箱进行改造。

技术特征:

1.导热油液封保护装置,其特征在于:

2.根据权利要求1所述的导热油液封保护装置,其特征在于:

3.根据权利要求2所述的导热油液封保护装置,其特征在于:

4.根据权利要求2或3所述的导热油液封保护装置,其特征在于:

5.根据权利要求1所述的导热油液封保护装置,其特征在于:

6.根据权利要求1所述的导热油液封保护装置,其特征在于:

7.根据权利要求1或2或3或5或6所述的导热油液封保护装置,其特征在于:

8.根据权利要求7所述的导热油液封保护装置,其特征在于:

9.根据权利要求7所述的导热油液封保护装置,其特征在于:

10.根据权利要求7所述的导热油液封保护装置,其特征在于:

技术总结

本技术公开了导热油液封保护装置,属于导热油膨胀箱领域。包括筒体,筒体内部装填有导热油,筒体上设有浸入管以及稳压管,浸入管与膨胀油箱的排气接管通过连接管进行连接。本技术通过筒体内部的导热油对膨胀油箱内部的导热油进行液封,操作方便,效果好,成本低。

技术研发人员:朱菲

受保护的技术使用者:山东凯迪环保科技有限公司

技术研发日:20230831

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!