一种复合连接式活塞的制作方法

本技术涉及活塞,具体为一种复合连接式活塞。

背景技术:

1、众所周知,复合式活塞是汽车发动机汽缸体中作往复运动的机件,复合式活塞的基本结构可分为顶部、头部和裙部,复合式活塞顶部是组成燃烧室的主要部分,其形状与所选用的燃烧室形式有关,复合式活塞通常通过连杆安装在曲轴上。

2、经检索,中国专利号为cn202023159456.2的实用新型专利公开了一种复合连接式活塞,包括底座,底座的上端左部中侧和上端右部中侧均固定安装有一个支撑板,两个支撑板的相对面上部共同设置有转动挤压装置,转动挤压装置的外表面中部设置有活塞装置,其在使用时,通过正反电机带动转轴转动,从而带动曲柄和曲轴轴径围绕转轴快速转动,进而带动连接板和连接杆处在上下往复运动状态,然后带动活塞上下运动,由于活塞的直径和润滑海绵圈的内腔相同,活塞进入到润滑海绵圈的内部,润滑海绵圈挤压出润滑油并对活塞的外壁进行润滑处理,减少其磨损,提高活塞的使用寿命;通过设置有限位螺杆配合螺母将底座固定在地面上,防止底座发生晃动,提高底座的稳定性,进而对活塞装置起到稳定作用,保障活塞正常工作,但是现有的连杆通过连接杆与活塞连接的,连接杆是插入至活塞的安装槽内的,对连杆进行拆装时,需要用锤子对连接杆进行敲击,才能将连接杆在安装在活塞上的安装槽的内部或将连接杆从活塞的安装槽内部敲出,在用锤子对连接杆进行敲击的过程中,需要将活塞放在相应的平台上,在敲击的活塞与平台之间会存在相应的冲击力,容易导致活塞损坏,其对连杆拆装相对较麻烦,降低了其使用的实用性。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种复合连接式活塞,以解决上述背景技术中提出的问题。

3、(二)技术方案

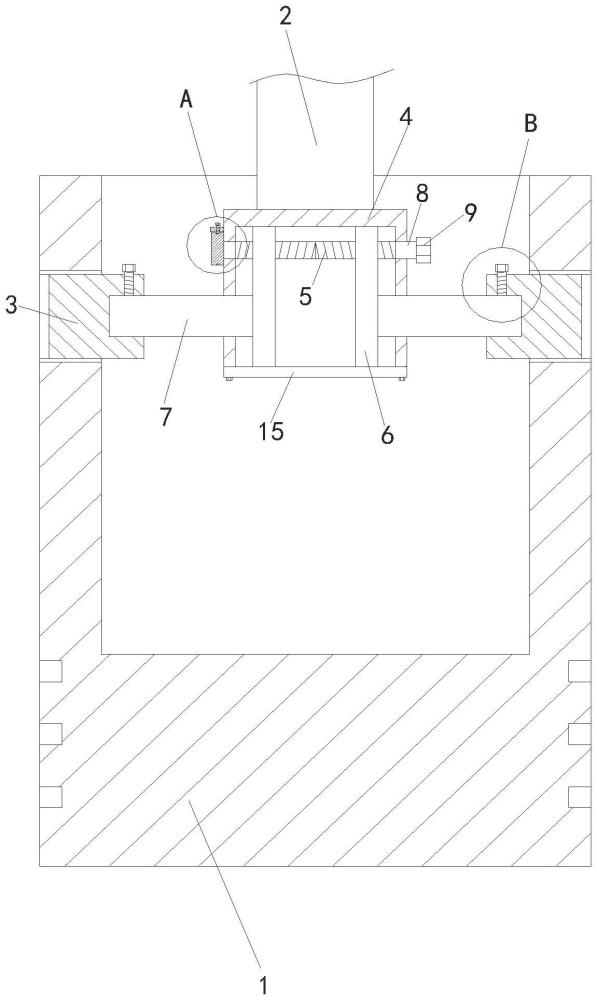

4、为实现上述目的,本实用新型提供如下技术方案:一种复合连接式活塞,包括活塞和连杆,所述活塞上的两个安装槽的内部均转动连接有转座,两个转座相对一端均设置有方槽;

5、所述连杆的底端固定连接有固定连接有连接座,连接座的底端设置有滑槽,滑槽的内部上侧转动连接有双向螺杆,双向螺杆的外部左侧和外部右侧均螺纹连接有滑板,两个滑板关于双向螺杆的中心面对称设置,两个滑板均与滑槽滑动配合,两个滑板的侧端均设置有方柱,两个方柱均与连接座滑动配合,两个方柱分别插入至两个方槽的内部。

6、优选的,所述双向螺杆的侧端固定连接有第一转柱,第一转柱与连接座转动连接,第一转柱的侧端固定连接有螺丝头。

7、进一步的,所述双向螺杆的左端固定连接有第二转柱,第二转柱与连接座转动连接,第二转柱的左端固定连接有圆板,圆板的外侧壁上均匀设置有多个固定槽,连接座的侧端固定连接有固定块,固定块上螺纹连接有第一螺丝,第一螺丝的底端插入至位于上侧的固定槽的内部。

8、再进一步的,所述转座上螺纹连接有用于对方柱进行固定的第二螺丝。

9、进一步的方案,所述连接座的底端通过螺丝连接有用于对滑槽的进行密封的密封板。

10、(三)有益效果

11、与现有技术相比,本实用新型提供了一种复合连接式活塞,具备以下有益效果:

12、该复合连接式活塞,通过转动双向螺杆使两个滑板在滑槽的内部向相反的方向移动,滑板带动方柱移动,使两个方柱分别插入至两个方槽的最内侧或使两个方柱从方槽的内部滑出,从而便于对连杆进行拆装,同时通过两个滑板关于双向螺杆中心面对称设置,便于将连接座固定安装在活塞内部的中间位置,其对连杆拆装的方式简单方便,避免人们用锤子敲击对连杆进行拆卸,避免活塞受到损伤,提高了其使用的实用性。

技术特征:

1.一种复合连接式活塞,包括活塞(1)和连杆(2),其特征在于:所述活塞(1)上的两个安装槽的内部均转动连接有转座(3),两个转座(3)相对一端均设置有方槽;

2.根据权利要求1所述的一种复合连接式活塞,其特征在于:所述双向螺杆(5)的侧端固定连接有第一转柱(8),第一转柱(8)与连接座(4)转动连接,第一转柱(8)的侧端固定连接有螺丝头(9)。

3.根据权利要求2所述的一种复合连接式活塞,其特征在于:所述双向螺杆(5)的左端固定连接有第二转柱(10),第二转柱(10)与连接座(4)转动连接,第二转柱(10)的左端固定连接有圆板(11),圆板(11)的外侧壁上均匀设置有多个固定槽,连接座(4)的侧端固定连接有固定块(12),固定块(12)上螺纹连接有第一螺丝(13),第一螺丝(13)的底端插入至位于上侧的固定槽的内部。

4.根据权利要求3所述的一种复合连接式活塞,其特征在于:所述转座(3)上螺纹连接有用于对方柱(7)进行固定的第二螺丝(14)。

5.根据权利要求4所述的一种复合连接式活塞,其特征在于:所述连接座(4)的底端通过螺丝连接有用于对滑槽的进行密封的密封板(15)。

技术总结

本技术涉及活塞技术领域,具体为一种复合连接式活塞,包括活塞和连杆,所述活塞上的两个安装槽的内部均转动连接有转座,两个转座相对一端均设置有方槽,所述连杆的底端固定连接有固定连接有连接座,连接座的底端设置有滑槽,滑槽的内部上侧转动连接有双向螺杆,双向螺杆的外部左侧和外部右侧均螺纹连接有滑板,两个滑板关于双向螺杆的中心面对称设置,两个滑板均与滑槽滑动配合,两个滑板的侧端均设置有方柱,两个方柱均与连接座滑动配合,两个方柱分别插入至两个方槽的内部;其对连杆拆装的方式简单方便,避免人们用锤子敲击对连杆进行拆卸,避免活塞受到损伤,提高了其使用的实用性。

技术研发人员:韩敏,戴杰

受保护的技术使用者:韩敏

技术研发日:20230901

技术公布日:2024/6/23

- 还没有人留言评论。精彩留言会获得点赞!