一种注油组件的制作方法

本技术涉及自动化设备领域,尤其是涉及热铆组件,具体为一种注油组件。

背景技术:

1、涡轮其内部运转需要良好的润滑和冷却,在对涡轮和其他零配件进行热铆之前,需要对涡轮进行注油,注油过程需要能够控制流量和位置,确保油液准确地进入涡轮内部,如果注油不当,可能导致过量油液积聚或油液进入不该进入的区域,可能会引起部件损坏或系统故障。

2、此外,现有通常采用操作员进行人工注油,在涡轮注油过程中,操作员会难免接触到油液,油液打滑使得涡轮掉落产生损伤甚至报废,此外,人员长期与润滑油或其他化学品接触产生风险,工作安全性难以保证。

技术实现思路

1、鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种注油组件,用于解决现有技术的难点。

2、为实现上述目的及其他相关目的,本实用新型提供一种注油组件,包括:

3、治具安装板1,所述治具安装板1的一侧安装在热铆设备靠近操作侧的一侧面上;

4、前端注油治具2和后端注油治具3,所述前端注油治具2和后端注油治具3设置在治具安装板1上,两者相互靠近的侧面上开设有嵌入产品的凹槽,对合之后形成装载产品的型腔4;

5、在前端注油治具2和后端注油治具3内还设置有对应产品多个注油方向的油路单元;

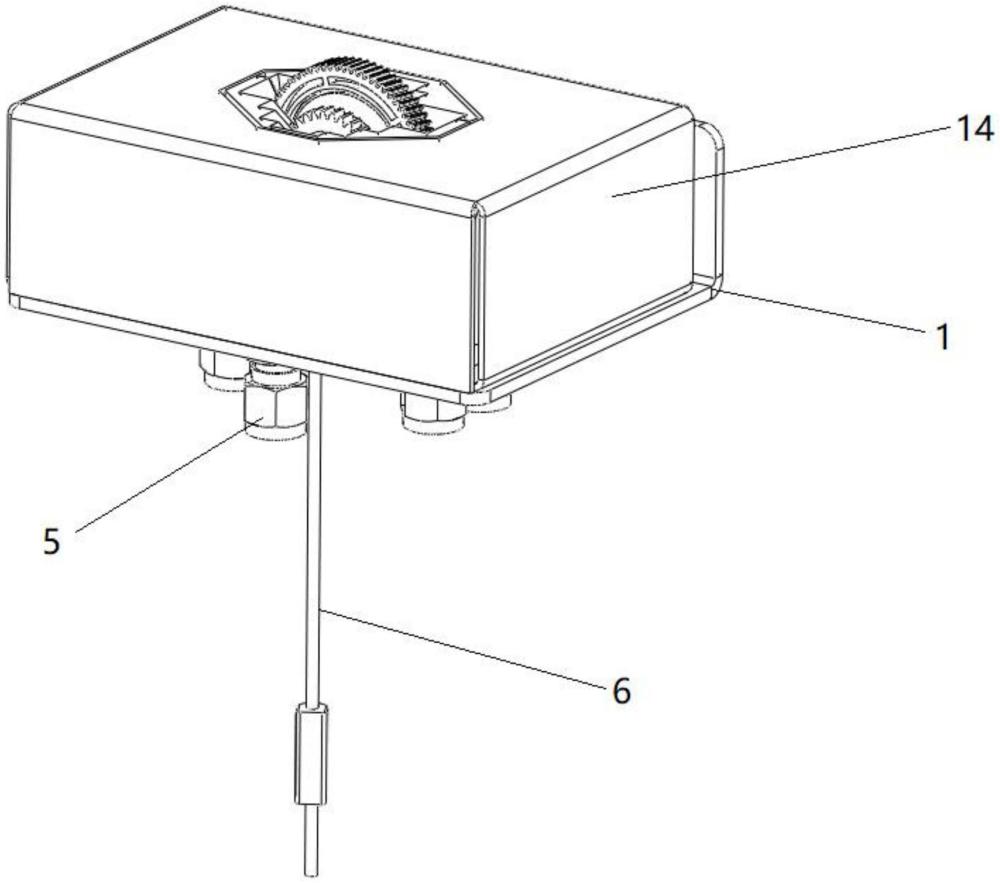

6、注油接头5,所述注油接头5对应油路单元的布置伸入前端注油治具2和后端注油治具3的底部,注油接头5的输出端与油路单元的入油口对插设置;

7、接触式传感器6,所述接触式传感器6从前端注油治具2的底部伸入,顶部位于型腔4的最底端上。

8、根据优选方案,前端注油治具2和后端注油治具3之间通过螺栓插入实现紧固。

9、根据优选方案,治具安装板1设置成l型,包括水平端15和竖直端16;

10、所述竖直端16的两侧开设有穿过螺栓与热铆设备安装的调节孔17;

11、所述水平端15上开设有安装注油接头5的注油接头通孔18,前端注油治具2、后端注油治具3、护罩14均通过底部螺栓安装在水平端15上。

12、根据优选方案,油路单元包括:

13、第一侧支路7,在位于产品至少三个侧面上开设有水平设置的第一侧支路7,所述第一侧支路7出油口位于型腔4上;

14、主支路8,所述主支路8竖直设置,顶部与第一侧支路7的入油口连通,底部与注油接头5连通。

15、根据优选方案,位于前端注油治具2内的油路单元还包括第二侧支路9,所述第一侧支路7和第二侧支路9的出油口位于型腔的不同位置上,主支路8连接在入油口之间连通的连接油路10上;

16、第一侧支路7、第二侧支路9和连接油路10远离型腔4的一侧通过堵头堵塞。

17、根据优选方案,第一侧支路7、第二侧支路9甚至是更多的侧支路的分布根据产品的结构实际分配。

18、根据优选方案,在前端注油治具2和后端注油治具3相互靠近的侧面之间还设置有密封垫11,密封垫11对应型腔4也设置有安装槽12。

19、根据优选方案,接触式传感器6通过从前端注油治具2侧面插入销柱进行锁定,销柱与接触式传感器6之间垂直设置。

20、根据优选方案,型腔4对应产品的形状设置成阶梯状的结构,产品的中轴夹设在型腔4内,产品的外圆周绕着中轴在型腔4内旋转。

21、根据优选方案,型腔4的顶部设置有倒角13。

22、根据优选方案,型腔4的顶部凸出前端注油治具2和后端注油治具3设置,并在前端注油治具2和后端注油治具3上套设有护罩14,护罩14的顶部与型腔4的顶部相互卡设。

23、本实用新型利用治具安装板将注油治具、注油接头以及接触式传感器安装在热铆设备靠近操作侧的一侧面上,且为产品尤其是涡轮提供了安装的型腔,涡轮在型腔内可以自由旋转,配合注油接头以及油路单元的组合,在涡轮需要注油的区域进行对应注油,确保油液准确注入所需区域,避免对涡轮部件造成损害,代替了人工操作,可以避免操作员直接接触油液和涡轮设备,提高工作安全性。

24、下文中将结合附图对实施本实用新型的最优实施例进行更详尽的描述,以便能容易地理解本实用新型的特征和优点。

技术特征:

1.一种注油组件,其特征在于,包括:

2.根据权利要求1所述的注油组件,其特征在于,所述治具安装板(1)设置成l型,包括水平端(15)和竖直端(16);

3.根据权利要求2所述的注油组件,其特征在于,所述油路单元包括:

4.根据权利要求3所述的注油组件,其特征在于,位于所述前端注油治具(2)内的油路单元还包括第二侧支路(9),所述第一侧支路(7)和第二侧支路(9)的出油口位于型腔的不同位置上,主支路(8)连接在入油口之间连通的连接油路(10)上;

5.根据权利要求4所述的注油组件,其特征在于,在所述前端注油治具(2)和后端注油治具(3)相互靠近的侧面之间还设置有密封垫(11),密封垫(11)对应型腔(4)也设置有安装槽(12)。

6.根据权利要求5所述的注油组件,其特征在于,所述接触式传感器(6)通过从前端注油治具(2)侧面插入销柱进行锁定,销柱与接触式传感器(6)之间垂直设置。

7.根据权利要求6所述的注油组件,其特征在于,所述型腔(4)对应产品的形状设置成阶梯状的结构,产品的中轴夹设在型腔(4)内,产品的外圆周绕着中轴在型腔(4)内旋转。

技术总结

本技术提供一种注油组件,包括治具安装板;前端注油治具和后端注油治具设置在治具安装板上,两者相互靠近的侧面上开设有嵌入产品的凹槽,对合之后形成装载产品的型腔;在前端注油治具和后端注油治具内还设置有对应产品多个注油方向的油路单元;注油接头对应油路单元的布置伸入前端注油治具和后端注油治具的底部;接触式传感器从前端注油治具的底部伸入。本技术利用治具为产品尤其是涡轮提供了安装的型腔,涡轮在型腔内可以自由旋转,配合注油接头以及油路单元的组合,在涡轮需要注油的区域进行对应注油,确保油液准确注入所需区域,避免对涡轮部件造成损害,代替了人工操作,可以避免操作员直接接触油液和涡轮设备,提高工作安全性。

技术研发人员:朱佳元

受保护的技术使用者:无锡蓝得精密机械有限公司

技术研发日:20230907

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!