一种O型密封圈限位结构的制作方法

本技术属于o型密封圈限位,尤其涉及一种o型密封圈限位结构。

背景技术:

1、pecvd设备,广泛应用于半导体行业内,该设备的工艺腔体在发生等离体反应时需要一个稳定的真空环境,真空泵在一定的抽速下,利用蝶阀旋转开闭角度来控制工艺腔体真空度,而蝶阀阀杆与阀体之间需要o型密封圈进行密封。

2、在实际操作中,阀杆由电机带动进行旋转运动,阀杆与o型密封圈之间产生摩擦力,如无有效的限位结构,在一定的转速下会造成o型密封圈产生径向形变和轴向窜动,从而导致o型密封圈磨损加快,无法保证蝶阀的漏率要求。

技术实现思路

1、本实用新型克服了现有技术的不足,提供一种o型密封圈限位结构,以解决现有技术中存在的问题。

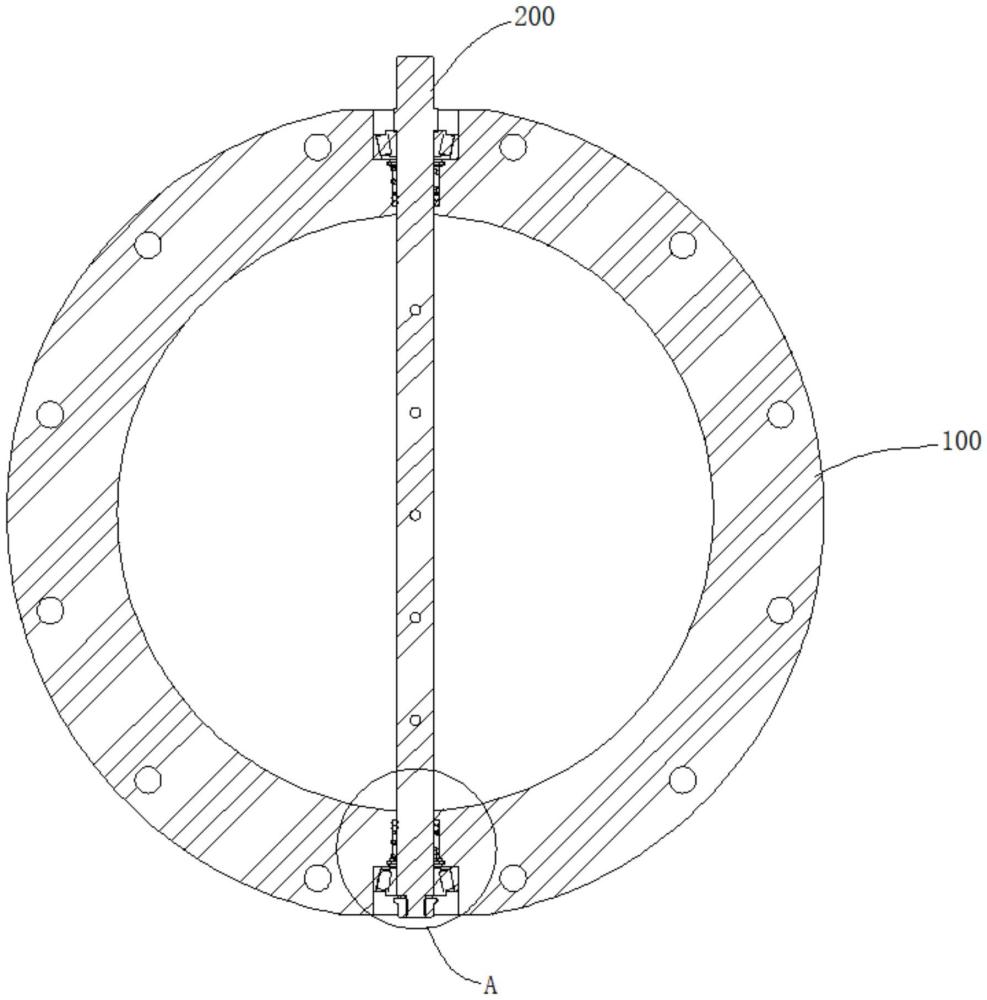

2、为达到上述目的,本实用新型采用的技术方案为:一种o型密封圈限位结构,安装于阀体与阀杆的连接位置处,所述密封圈套设于所述阀杆上且与所述阀体外壁贴合,对阀体与阀杆之间的间隙进行密封,所述限位结构包括弹簧以及位于所述弹簧底端的挡圈,所述弹簧套设于所述阀杆端部,所述弹簧处于压缩状态,所述弹簧顶端通过连接件与所述密封圈接触,对密封圈进行挤压限位。

3、本实用新型一个较佳实施例中,所述密封圈的数量为至少两个,所述密封圈沿所述阀杆长度方向呈叠加设置。

4、本实用新型一个较佳实施例中,所述连接件为垫片,所述垫片位于所述弹簧顶端且将密封圈与弹簧分隔。

5、本实用新型一个较佳实施例中,所述挡圈上设置有挡片,所述弹簧底部与所述挡片接触。

6、本实用新型一个较佳实施例中,所述挡片固定设置于所述挡圈上。

7、本实用新型一个较佳实施例中,所述阀体上设有安装槽,所述挡圈固定于所述安装槽内。

8、本实用新型解决了背景技术中存在的缺陷,本实用新型具备以下有益效果:

9、本实用新型采用弹簧与挡圈形成限位结构,对密封圈进行加强限位,弹簧位于密封圈与挡圈之间,处于压缩状态,而挡圈则固定于阀体的安装槽内,因此压缩状态下的弹簧会对密封圈进行挤压,来保证对密封圈的限位及压紧作用,继而降低密封圈在径向上的形变量及轴向上的形变量,降低密封圈的损耗,提升密封圈的使用寿命,进而保证蝶阀的漏率要求。

技术特征:

1.一种o型密封圈限位结构,安装于阀体(100)与阀杆(200)的连接位置处,所述密封圈(300)套设于所述阀杆(200)上且与所述阀体(100)外壁贴合,对阀体(100)与阀杆(200)之间的间隙进行密封,其特征在于,所述限位结构包括弹簧(10)以及位于所述弹簧(10)底端的挡圈(20),所述弹簧(10)套设于所述阀杆(200)端部,所述弹簧(10)处于压缩状态,所述弹簧(10)顶端通过连接件(30)与所述密封圈(300)接触,对密封圈(300)进行挤压限位。

2.根据权利要求1所述的一种o型密封圈限位结构,其特征在于,所述密封圈(300)的数量为至少两个,所述密封圈(300)沿所述阀杆(200)长度方向呈叠加设置。

3.根据权利要求1所述的一种o型密封圈限位结构,其特征在于,所述连接件(30)为垫片,所述垫片位于所述弹簧(10)顶端且将密封圈(300)与弹簧(10)分隔。

4.根据权利要求1所述的一种o型密封圈限位结构,其特征在于,所述挡圈(20)上设置有挡片(40),所述弹簧(10)底部与所述挡片(40)接触。

5.根据权利要求4所述的一种o型密封圈限位结构,其特征在于,所述挡片(40)固定设置于所述挡圈(20)上。

6.根据权利要求1所述的一种o型密封圈限位结构,其特征在于,所述阀体(100)上设有安装槽(101),所述挡圈(20)固定于所述安装槽(101)内。

技术总结

本技术公开了一种O型密封圈限位结构,属于O型密封圈限位技术领域,该限位结构安装于阀体与阀杆的连接位置处,所述密封圈套设于所述阀杆上且与所述阀体外壁贴合,对阀体与阀杆之间的间隙进行密封,所述限位结构包括弹簧以及位于所述弹簧底端的挡圈,所述弹簧套设于所述阀杆底端,所述弹簧处于压缩状态,所述弹簧顶端通过连接件与所述密封圈接触,对密封圈进行挤压限位。本技术采用弹簧与挡圈形成限位结构,对密封圈进行加强限位,弹簧位于密封圈与挡圈之间,处于压缩状态,而挡圈则固定于阀体的安装槽内,因此压缩状态下的弹簧会对密封圈进行挤压,来保证对密封圈的限位及压紧作用。

技术研发人员:郭硕,高洪涛,代智杰

受保护的技术使用者:上海昶火微电子科技有限公司

技术研发日:20230913

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!