制动轮装置的制作方法

本技术属于制动轮毂,尤其涉及一种制动轮装置。

背景技术:

1、制动轮是制动器的重要组成部分,现有技术在制造过程中:

2、大型制动轮在采用铸造方法制作毛坯,其铸件制造工艺复杂,质量不稳定,缺陷较多,废品率较高;大型制动轮在采用分体结构制造时,制动轮和连接轮毂采用分体制造,单独配做的方法,其制造工艺复杂,加工难度大。

3、现有技术在对制动轮连接轮毂与轴的连接方式中:

4、采用键连接,需要在轴及轮毂上加工键槽,键连接容易引起应力集中、削弱轴及轮毂的强度,甚至出现滚键的问题;采用过盈配合,通过热装/冷装/压装等方式装配,拆装麻烦,从而造成安装和维护带来不便。

技术实现思路

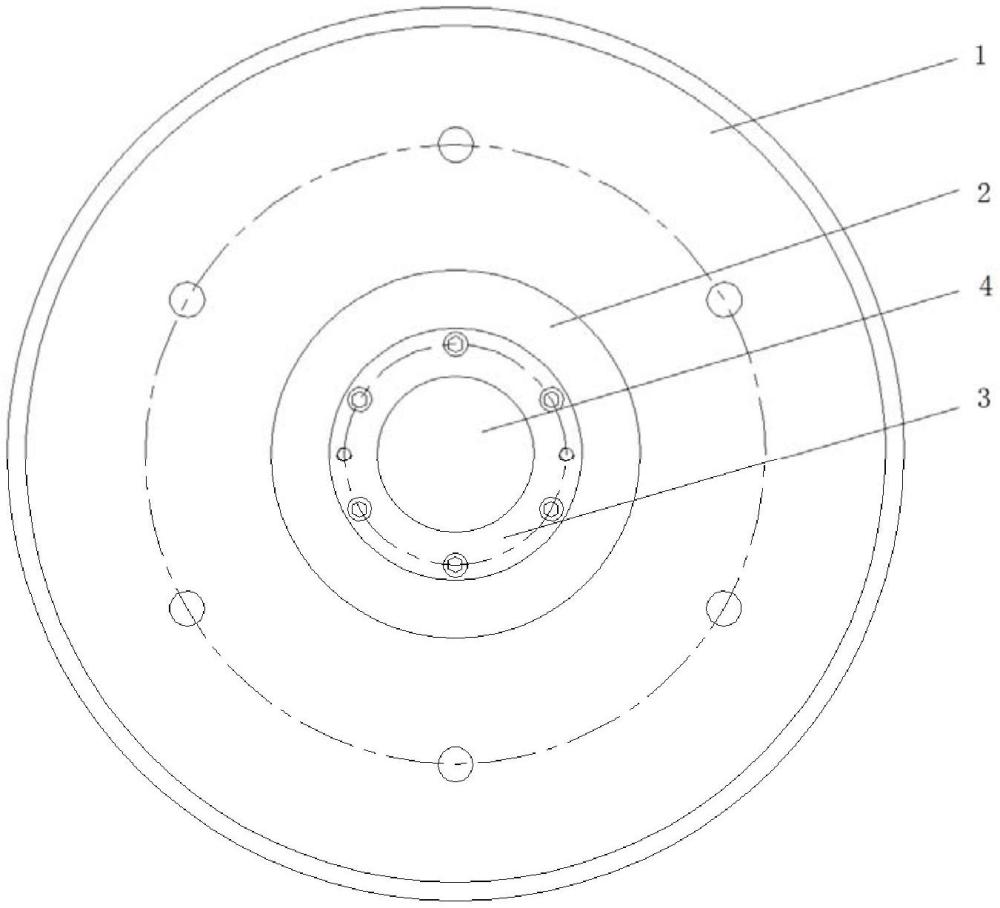

1、为解决上述现有技术中存在的部分或全部技术问题,本实用新型提供一种制动轮装置包括轮体、轮毂、胀紧套和连接轴,所述轮毂设置在所述轮体内侧,所述连接轴通过所述胀紧套设置在所述轮毂中部,其中:

2、所述胀紧套包括膨胀外环、膨胀内环、第一锥型膨胀台、第二锥型膨胀台和调整螺栓,所述膨胀内环设置在所述膨胀外环内部,所述第一锥型膨胀台与所述第二锥型膨胀台对应设置在所述膨胀外环与所述膨胀内环之间,所述第一锥型膨胀台与所述第二锥型膨胀台通过所述调整螺栓连接。

3、进一步地,在上述制动轮装置中,所述轮体采用t型钢弯折而成。

4、进一步地,在上述制动轮装置中,所述轮毂采用钢板加工而成。

5、进一步地,在上述制动轮装置中,所述轮体内径匹配于所述轮毂外径,所述轮体与所述轮毂中部焊接。

6、进一步地,在上述制动轮装置中,所述膨胀外环匹配于所述轮毂内径,所述膨胀外环与所述轮毂内部套接。

7、进一步地,在上述制动轮装置中,所述膨胀内环匹配于所述连接轴外径,所述连接轴与所述膨胀内环套接。

8、进一步地,在上述制动轮装置中,所述膨胀外环与所述膨胀内环中部均设置有锥型台,所述锥型台与所述第一锥型膨胀台和所述第二锥型膨胀台互补,所述锥型台分别与所述第一锥型膨胀台和所述第二锥型膨胀台滑动连接。

9、进一步地,在上述制动轮装置中,所述调整螺栓穿过所述第一锥型膨胀台与所述第二锥型膨胀台螺纹啮合。

10、本实用新型的制动轮装置具有如下优点和有益效果:

11、通过轮体采用t型钢弯折而成和轮毂采用钢板加工而成,再将轮体与轮毂进行焊接,从而避免了分体式制动轮多次加工、配做的工艺方法,降低了制造成本;

12、通过轮毂与连接轴之间采用胀紧套连接,有效消除了键连接造成的应力集中和滚键问题,便于拆装、更换和后续维护工作。

技术特征:

1.一种制动轮装置,其特征在于,所述制动轮装置包括轮体、轮毂、胀紧套和连接轴,所述轮毂设置在所述轮体内侧,所述连接轴通过所述胀紧套设置在所述轮毂中部,其中:

2.根据权利要求1所述的制动轮装置,其特征在于,所述膨胀外环匹配于所述轮毂内径,所述膨胀外环与所述轮毂内部套接。

3.根据权利要求1所述的制动轮装置,其特征在于,所述膨胀内环匹配于所述连接轴外径,所述连接轴与所述膨胀内环套接。

4.根据权利要求1所述的制动轮装置,其特征在于,所述膨胀外环与所述膨胀内环中部均设置有锥型台,所述锥型台与所述第一锥型膨胀台和所述第二锥型膨胀台互补,所述锥型台分别与所述第一锥型膨胀台和所述第二锥型膨胀台滑动连接。

5.根据权利要求1所述的制动轮装置,其特征在于,所述调整螺栓穿过所述第一锥型膨胀台与所述第二锥型膨胀台螺纹啮合。

技术总结

本技术公开了一种制动轮装置。制动轮装置包括轮体、轮毂、胀紧套和连接轴,轮毂设置在轮体内侧,连接轴通过胀紧套设置在轮毂中部,其中:胀紧套包括膨胀外环、膨胀内环、第一锥型膨胀台、第二锥型膨胀台和调整螺栓,膨胀内环设置在膨胀外环内部,第一锥型膨胀台与第二锥型膨胀台对应设置在膨胀外环与膨胀内环之间,第一锥型膨胀台与第二锥型膨胀台通过调整螺栓连接。本技术结构简单,加工工艺简单,既保证了加工精度又降低了制造成本,采用无键连接,便于拆装、更换和后期维护工作。

技术研发人员:张生磊,白云杰,张晋文,郭晓东,刘献峰,史彦斌

受保护的技术使用者:太原重工股份有限公司

技术研发日:20230920

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!