高强度从动盘总成的制作方法

本技术涉及汽车离合器,具体为高强度从动盘总成。

背景技术:

1、离合器中的从动盘总成在汽车正常使用过程中发挥着很重要的作用,传统的从动盘总成的内部结构强度差,零部件易发生松动、互相干扰而出现损坏,整体稳定性差,功能受到影响,导致离合器失效汽车无法正常行驶。

2、申请号为201520612634.2,公开了一种高强度离合器从动盘总,包括摩擦面片、与所述摩擦面片固定连接的从动点休、设于所述从动盘体上的减震弹簧和设于所述从动盘体上的盘毅,还包括连接于所述从动盘体上的减震盈体和连接于所述减震盘体的波形片,所述减德盘体与所述波形片焊接连接为一体式连接片。本实用新型结构简单、使用方便,所述减震盘与所述波形片一体化,简化结构,节约生产成本,并能保证所述从动盘总成在不同工况中仍然具有高而稳定的整体结构强度,消除安全隐患,大幅改善使用效果。

3、但存在不足,该从动盘在高负荷运转情况下,散热性能较差,会影响从动盘的使用性能,并且仅通过一组减震弹簧和波形片进行减震,减震效果不够理想,以至于车辆驾驶舒适性降低。

技术实现思路

1、为解决上述技术问题,本实用新型是通过以下技术方案实现的:

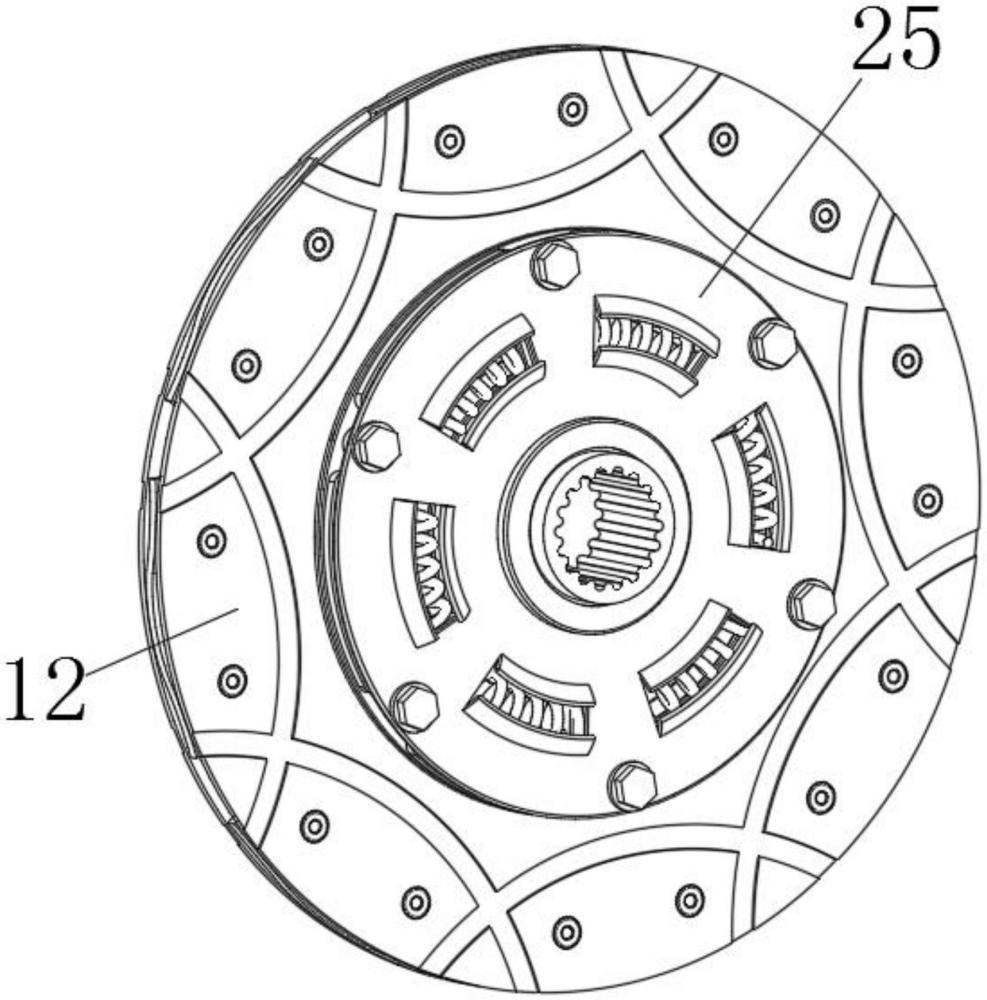

2、本实用新型为高强度从动盘总成,包括从动盘主体和从动盘毂,所述从动盘主体和从动盘毂位于同一中轴线上,且从动盘毂设置在从动盘主体的一侧,所述从动盘主体的侧壁上固定连接有若干个波形片,所述从动盘主体的两侧均对称设置有一块摩擦片,所述从动盘毂中轴处固定连接有花键轴套,所述从动盘毂侧壁上交叉开设有一组安装槽一和一组安装槽二,若干个所述安装槽一和安装槽二内部均分别设置有减震弹簧一和减震弹簧二。

3、进一步地,所述波形片侧壁上均开设有两个安装孔一,所述摩擦片远离从动盘主体的一侧侧壁上均开设有若干个相互交叉且开口朝外的c形槽,所述摩擦片远离从动盘主体的一侧侧壁上开设有若干组安装孔二,位于两侧所述波形片上的安装孔一与对应的安装孔二连通,对应的两个所述安装孔二与对应的安装孔一形成的通道内部固定安装有铆钉。

4、进一步地,若干个所述安装槽一位于若干个安装槽二之间,所述从动盘毂侧壁上均匀开设有若干个弧形槽,若干个所述安装槽二位于若干个弧形槽之间,所述从动盘毂边缘均匀开设有若干个圆槽,所述弧形槽与圆槽交叉分布。

5、进一步地,所述从动盘毂靠近从动盘主体的一侧设置有阻尼盘,所述从动盘毂远离从动盘主体的一侧设置有减震盘,所述阻尼盘与从动盘毂之间设置有摩擦垫圈一,所述减震盘与从动盘毂之间设置有摩擦垫圈二,所述摩擦垫圈一和摩擦垫圈二均套接在花键轴套上。

6、进一步地,所述阻尼盘和减震盘的边缘均分别开设有若干个安装孔二和安装孔三,所述阻尼盘靠近从动盘毂的一侧固定连接有若干个支撑柱,若干个所述支撑柱分别对应滑动设置在弧形槽内部,所述减震盘远离从动盘毂的一侧固定连接有环形座,所述摩擦垫圈二配合安装在环形座内部。

7、进一步地,所述阻尼盘和减震盘侧壁上均开设有若干个相同的配合槽,所述阻尼盘和减震盘远离从动盘毂的一侧侧壁上均固定连接有若干对弧形挡板,所述弧形挡板沿配合槽轨迹分布,位于阻尼盘和位于减震盘上的若干对弧形挡板之间对应形成若干个空腔,若干个所述减震弹簧二分别对应安装在若干对弧形挡板形成的空腔内部。

8、进一步地,所述阻尼盘和减震盘靠近从动盘毂的一侧均固定连接有安装卡槽,位于阻尼盘上的若干个安装卡槽与位于减震盘上的若干个安装卡槽之间共同形成若干个空腔,若干个所述减震弹簧一配合安装在若干对安装卡槽所形成的空腔内部。

9、进一步地,还包括连接孔一,若干个所述连接孔一、安装孔二和安装孔三之间形成若干个连接通道,且所形成的连接通道内部均固定安装有连接销轴,所述从动盘主体与阻尼盘之间设置有支撑垫圈,所述支撑垫圈套接在花键轴套上。

10、本实用新型具有以下有益效果:

11、(1)本实用新型通过摩擦片与发动机飞轮的摩擦作用,发生转动,通过c形槽的设置,可使摩擦片在发生转动时,不断的通过c形槽的轨迹对空气进行导向,实现摩擦片内部空气流动,进而起到降温的效果,有利于延长摩擦片的使用寿命。

12、(2)本实用新型通过摩擦垫圈一和摩擦垫圈二的作用,减小了从动盘毂与阻尼盘和减震盘之间的摩擦,延长了从动盘的使用寿命,另外支撑柱的支撑连接作用,保证了阻尼盘与减震盘之间位置的相对固定,通过连接支撑垫圈的作用,保证了阻尼盘与从动盘主体之间的位置固定,并且配合多个连接销轴对从动片整体进行连接固定,保证了从动盘结构的稳定。

13、(3)本实用新型通过减震弹簧一和减震弹簧二的设置,在从动盘传输动力不稳定,发生震动时,通过连接销轴的连接作用,从动盘主体、阻尼盘和减震盘同步运动,抖动时,配合槽的侧壁以及安装卡槽的侧壁会分别对减震弹簧二和减震弹簧一产生挤压,经过减震弹簧一和减震弹簧二对震动进行过滤,将稳定的动力通过花键轴套传递给变速箱,提供稳定的动力,其中通过减震弹簧一和减震弹簧二的设置,以及波形片的作用,可实现多级减震和怠速减震,增强了车辆的驾驶舒适性。

14、当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

技术特征:

1.高强度从动盘总成,包括从动盘主体(1)和从动盘毂(2),所述从动盘主体(1)和从动盘毂(2)位于同一中轴线上,且从动盘毂(2)设置在从动盘主体(1)的一侧,所述从动盘主体(1)的侧壁上固定连接有若干个波形片(11),所述从动盘主体(1)的两侧均对称设置有一块摩擦片(12),所述从动盘毂(2)中轴处固定连接有花键轴套(21),其特征在于:

2.根据权利要求1所述的高强度从动盘总成,其特征在于:所述波形片(11)侧壁上均开设有两个安装孔一(111),所述摩擦片(12)远离从动盘主体(1)的一侧侧壁上均开设有若干个相互交叉且开口朝外的c形槽(121),所述摩擦片(12)远离从动盘主体(1)的一侧侧壁上开设有若干组安装孔二(122),位于两侧所述波形片(11)上的安装孔一(111)与对应的安装孔二(122)连通,对应的两个所述安装孔二(122)与对应的安装孔一(111)形成的通道内部固定安装有铆钉(123)。

3.根据权利要求2所述的高强度从动盘总成,其特征在于:若干个所述安装槽一(201)位于若干个安装槽二(202)之间,所述从动盘毂(2)侧壁上均匀开设有若干个弧形槽(203),若干个所述安装槽二(202)位于若干个弧形槽(203)之间,所述从动盘毂(2)边缘均匀开设有若干个圆槽(204),所述弧形槽(203)与圆槽(204)交叉分布。

4.根据权利要求3所述的高强度从动盘总成,其特征在于:所述从动盘毂(2)靠近从动盘主体(1)的一侧设置有阻尼盘(24),所述从动盘毂(2)远离从动盘主体(1)的一侧设置有减震盘(25),所述阻尼盘(24)与从动盘毂(2)之间设置有摩擦垫圈一(241),所述减震盘(25)与从动盘毂(2)之间设置有摩擦垫圈二(251),所述摩擦垫圈一(241)和摩擦垫圈二(251)均套接在花键轴套(21)上。

5.根据权利要求4所述的高强度从动盘总成,其特征在于:所述阻尼盘(24)和减震盘(25)的边缘均分别开设有若干个安装孔二(122)和安装孔三(252),所述阻尼盘(24)靠近从动盘毂(2)的一侧固定连接有若干个支撑柱(243),若干个所述支撑柱(243)分别对应滑动设置在弧形槽(203)内部,所述减震盘(25)远离从动盘毂(2)的一侧固定连接有环形座(253),所述摩擦垫圈二(251)配合安装在环形座(253)内部。

6.根据权利要求5所述的高强度从动盘总成,其特征在于:所述阻尼盘(24)和减震盘(25)侧壁上均开设有若干个相同的配合槽(26),所述阻尼盘(24)和减震盘(25)远离从动盘毂(2)的一侧侧壁上均固定连接有若干对弧形挡板(261),所述弧形挡板(261)沿配合槽(26)轨迹分布,位于阻尼盘(24)和位于减震盘(25)上的若干对弧形挡板(261)之间对应形成若干个空腔,若干个所述减震弹簧二(23)分别对应安装在若干对弧形挡板(261)形成的空腔内部。

7.根据权利要求6所述的高强度从动盘总成,其特征在于:所述阻尼盘(24)和减震盘(25)靠近从动盘毂(2)的一侧均固定连接有安装卡槽(27),位于阻尼盘(24)上的若干个安装卡槽(27)与位于减震盘(25)上的若干个安装卡槽(27)之间共同形成若干个空腔,若干个所述减震弹簧一(22)配合安装在若干对安装卡槽(27)所形成的空腔内部。

8.根据权利要求7所述的高强度从动盘总成,其特征在于:还包括连接孔一(101),若干个所述连接孔一(101)、安装孔二(122)和安装孔三(252)之间形成若干个连接通道,且所形成的连接通道内部均固定安装有连接销轴(28),所述从动盘主体(1)与阻尼盘(24)之间设置有支撑垫圈(29),所述支撑垫圈(29)套接在花键轴套(21)上。

技术总结

本技术涉及汽车离合器技术领域,且公开了高强度从动盘总成,包括从动盘主体和从动盘毂,从动盘主体和从动盘毂位于同一中轴线上,且从动盘毂设置在从动盘主体的一侧,从动盘主体的侧壁上固定连接有若干个波形片,从动盘主体的两侧均对称设置有一块摩擦片,从动盘毂中轴处固定连接有花键轴套,从动盘毂侧壁上交叉开设有一组安装槽一和一组安装槽二,若干个安装槽一和安装槽二内部均分别设置有减震弹簧一和减震弹簧二。本技术通过C形槽的设置,摩擦片转动时,可带动摩擦片空气流动,起到降温作用,延长摩擦片的使用寿命,通过减震弹簧一和减震弹簧二的设置,以及波形片的作用,可实现多级减震和怠速减震,增强了车辆的驾驶舒适性。

技术研发人员:陈正儒,陈惠可,曾汉其,何周平,曾慧,吴木水,张声根

受保护的技术使用者:温州安正汽车零部件有限公司

技术研发日:20231019

技术公布日:2024/6/18

- 还没有人留言评论。精彩留言会获得点赞!