柴油机车架减振装置的制作方法

本技术涉及减振,尤其是涉及一种柴油机车架减振装置。

背景技术:

1、相关技术中指出,先有柴油机本体安装方式为使用柴油机本体用胶垫来减轻柴油机本体振动对车身的影响,但胶垫并不能完全吸收柴油机本体的振动。仍有部分振动会传递到车身框架上,在车身的其他部位安装其他零部件时,容易受到车身振动的影响,从而影响其它零部件的使用寿命。目前在合体的组装过程中,暂无有效的减振措施。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型在于提出一种柴油机车架减振装置,能够减少柴油机本体车架因车身振动而对其他零部件造成的影响。

2、根据本实用新型柴油机车架减振装置,包括第一缸体、第二缸体、活塞杆和弹簧,其中,第一缸体位于第二缸体上方,第一缸体的下部固定套设有第一垫板,第二缸体上部固定套设有第二垫板,第一垫板和第二垫板均为具有开口的空心圆柱体,第一垫板和第二垫板的开口相对形成第一空隙,第一空隙内填充有减振垫,减振垫的高度大于第一空隙的高度;活塞杆贯穿在第一缸体和第二缸体内,弹簧套设在活塞杆上,且位于第一缸体内,第一缸体上方连接进油管路。

3、在一些实施例中,本实用新型第一缸体顶部设有第一安装部,第一安装部上开设有第一安装孔,第二缸体底部连接有第二安装部,第二安装部上开设有第二安装孔。

4、在一些实施例中,本实用新型活塞杆呈“工”字型结构,其上端和下端外壁分别与第一缸体和第二缸体内壁接触。

5、在一些实施例中,本实用新型减振装置共设置有四个,四个减振装的第一缸体上端对称安装在柴油机零部件安装板上,四个减振装置的第二缸体下端通过缸体固定座、固定螺栓和固定螺母对称安装在柴油机车架上。

6、在一些实施例中,本实用新型缸体固定座包括一块底板和两块挡板,两块挡板对称连接在底板的上表面,两块挡板均开设有销轴孔。

7、在一些实施例中,本实用新型减振装置与零部件安装板之间具有设定夹角。

8、与现有技术相比,本实用新型具有以下优点:

9、1)本实用新型的活塞杆与缸体内壁不接触的油缸配合方式,采用液压油与弹簧相结合的方式,通过腔体内的高压及弹簧缓冲相结合的方式来,减少了柴油机本体车身振动的传导,从而减少了车架与其他零部件之间的振动。

10、2)本实用新型采用一体式减振结构,安装位置调节方便。

11、3)本实用新型减振装置与零部件安装板之间具有设定夹角,采用加工斜面来控制减振装置的夹角的角度,减少了柴油机车架振动对零部件安装板的影响。

12、4)本实用新型采用垫板限位的方式安装减振垫,提高了减振效果,进一步减少了因车身振动而对其他零部件造成的影响。

13、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

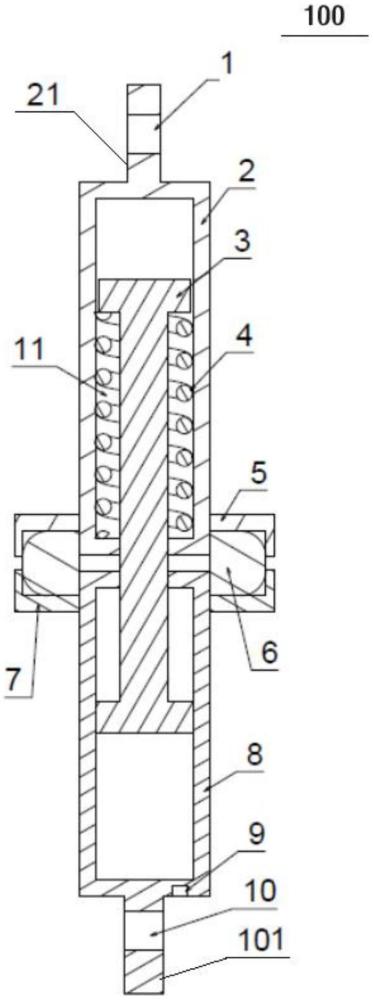

1.一种柴油机车架减振装置,其特征在于,该减振装置(100)包括第一缸体(2)、第二缸体(8)、活塞杆(3)和弹簧(4),其中,第一缸体(2)位于第二缸体(8)上方,第一缸体(2)的下部固定套设有第一垫板(5),第二缸体(8)上部固定套设有第二垫板(7),第一垫板(5)和第二垫板(7)均为具有开口的空心圆柱体,第一垫板(5)和第二垫板(7)的开口相对形成第一空隙,第一空隙内填充有减振垫(6),减振垫(6)的高度大于第一空隙的高度;活塞杆(3)贯穿在第一缸体(2)和第二缸体(8)内,弹簧(4)套设在活塞杆(3)上,且位于第一缸体(2)内,第一缸体(2)上方连接进油管路。

2.根据权利要求1所述的一种柴油机车架减振装置,其特征在于,第一缸体(2)顶部设有第一安装部(21),第一安装部(21)上开设有第一安装孔(1),第二缸体(8)底部连接有第二安装部(101),第二安装部(101)上开设有第二安装孔(10)。

3.根据权利要求1所述的一种柴油机车架减振装置,其特征在于,活塞杆(3)呈“工”字型结构,其上端和下端外壁分别与第一缸体(2)和第二缸体(8)内壁接触。

4.根据权利要求1-3任一项所述的一种柴油机车架减振装置,其特征在于,该减振装置(100)共设置有四个,四个减振装置(100)的第一缸体(2)上端对称安装在柴油机零部件安装板(19)上,四个减振装置的第二缸体(8)下端通过缸体固定座(13)、固定螺栓(14)和固定螺母(15)对称安装在柴油机车架(12)上。

5.根据权利要求4所述的一种柴油机车架减振装置,其特征在于,缸体固定座(13)包括一块底板(131)和两块挡板(132),两块挡板(132)对称连接在底板(131)的上表面,两块挡板均开设有销轴孔(20)。

6.根据权利要求5所述的一种柴油机车架减振装置,其特征在于,该减振装置(100)与零部件安装板(19)之间具有设定夹角。

技术总结

本技术公开一种柴油机车架减振装置,减振装置包括第一缸体、第二缸体、活塞杆和弹簧,其中,第一缸体位于第二缸体上方,第一缸体的下部固定套设有第一垫板,第二缸体上部固定套设有第二垫板,第一垫板和第二垫板均为具有开口的空心圆柱体,第一垫板和第二垫板的开口相对形成第一空隙,第一空隙内填充有减振垫,减振垫的高度大于第一空隙的高度;活塞杆贯穿在第一缸体和第二缸体内,弹簧套设在活塞杆上,且位于第一缸体内,第一缸体上方连接进油管路。柴油机包括上述减振装置。本技术能够减少柴油机本体因车身振动而对其他零部件造成的影响。

技术研发人员:李奕辰,杨大芳,郭培龙,苏峰辉,周艳林,鲁振杰,张磊

受保护的技术使用者:洛阳智能农业装备研究院有限公司

技术研发日:20231020

技术公布日:2024/6/11

- 还没有人留言评论。精彩留言会获得点赞!