一种变径膨胀销的制作方法

本技术涉及定位膨胀销领域,尤其涉及一种变径膨胀销。

背景技术:

1、汽车钣金件的组装、焊接、检查过程中,经常需要定位膨胀销对汽车钣金件进行定位、支撑和临时固定。

2、现有的定位膨胀销一般仅可用于一种孔径固定的圆孔,对于不同孔径的圆孔需要生产出不同规格的定位膨胀孔,增加汽车钣金件加工企业的设备成本。

技术实现思路

1、本实用新型的目的在于克服现有技术存在的以上问题,提供一种变径膨胀销。

2、为实现上述技术目的,达到上述技术效果,本实用新型通过以下技术方案实现:

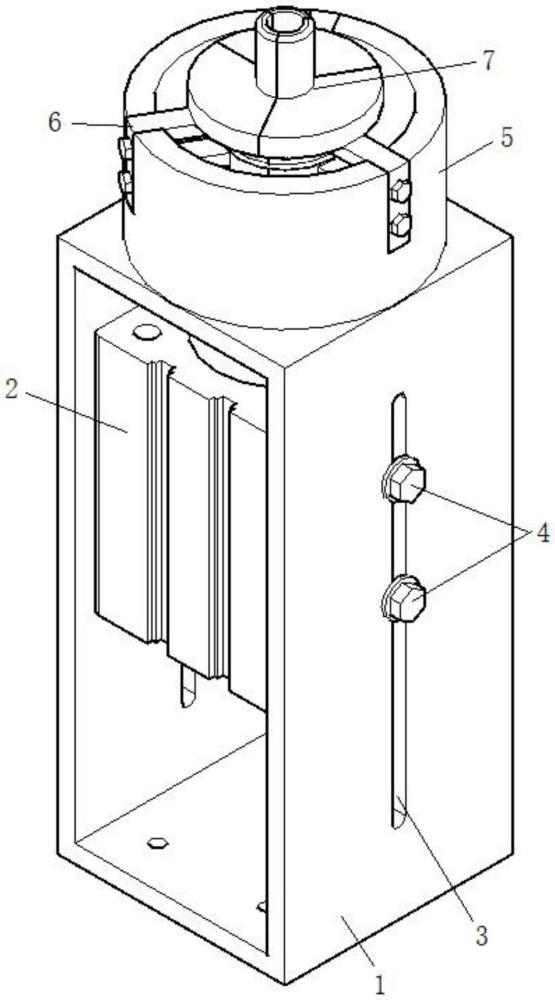

3、一种变径膨胀销,包括矩形框、行程可调气缸,所述行程可调气缸安装在矩形框中,所述矩形框的顶端安装有圆筒形的安装筒,所述安装筒上安装有三个按照圆环形阵列排布的导向机构,每个所述导向机构上安装一块沿导向机构移动的夹爪块,所述夹爪块的向心侧设有圆锥面形的第一导向面,所述行程可调气缸的活塞杆上安装有撑块,所述撑块的上半部外侧为圆锥面形的第二导向面,三块所述夹爪块以撑块为中心按照环形阵列排布,三块所述夹爪块的下半部外侧套有多根相互平行的橡皮筋,所述第二导向面与第一导向面贴合。

4、其中,所述夹爪块自下向上依次分为扇环形的导向段、扇环形的支撑段、扇环形的夹持段,所述支撑段所对应圆环的外径大于夹持段所对应圆环的外径,所述安装筒的顶端低于支撑段的底端。

5、其中,所述夹爪块的离心侧表面喷涂有聚四氟乙烯涂层。

6、其中,所述导向机构包括竖直的安装板和三根水平的导向杆,三根所述导向杆分别与安装板相垂直,所述安装筒的外侧设有三个按照圆环形阵列排布的安装槽和三组按照圆环形阵列排布的限位孔,所述夹爪块上设有三个水平的导向孔,导向杆的向心端穿过限位孔后插入导向孔中。

7、其中,所述矩形框的侧壁上安装有两个左右对称的条形孔,所述行程可调气缸的左右两侧分别螺接有两个贯穿条形孔的防松螺栓,所述矩形框的侧壁夹在防松螺栓的头部与行程可调气缸之间。

8、其中,所述第二导向面的坡度与第一导向面的坡度相同,所述第二导向面的高度为第一导向面高度的2~4倍。

9、本实用新型的有益效果是:利用行程可调气缸伸长驱动撑块向上移动,驱动三块夹爪块同时向外扩张夹住圆孔周围的汽车钣金件,利用行程可调气缸收缩驱动撑块向下移动,三块夹爪块在橡皮筋的恢复力作用下同时向中心聚拢松开汽车钣金件;通过调整行程可调气缸的行程改变三块夹爪被撑开后的距离,以适用于不同孔径的汽车钣金件上的圆孔,降低汽车钣金件的设备成本。

技术特征:

1.一种变径膨胀销,其特征在于:包括矩形框、行程可调气缸,所述行程可调气缸安装在矩形框中,所述矩形框的顶端安装有圆筒形的安装筒,所述安装筒上安装有三个按照圆环形阵列排布的导向机构,每个所述导向机构上安装一块沿导向机构移动的夹爪块,所述夹爪块的向心侧设有圆锥面形的第一导向面,所述行程可调气缸的活塞杆上安装有撑块,所述撑块的上半部外侧为圆锥面形的第二导向面,三块所述夹爪块以撑块为中心按照环形阵列排布,三块所述夹爪块的下半部外侧套有多根相互平行的橡皮筋,所述第二导向面与第一导向面贴合。

2.根据权利要求1所述的变径膨胀销,其特征在于:所述夹爪块自下向上依次分为扇环形的导向段、扇环形的支撑段、扇环形的夹持段,所述支撑段所对应圆环的外径大于夹持段所对应圆环的外径,所述安装筒的顶端低于支撑段的底端。

3.根据权利要求1所述的变径膨胀销,其特征在于:所述夹爪块的离心侧表面喷涂有聚四氟乙烯涂层。

4.根据权利要求1所述的变径膨胀销,其特征在于:所述导向机构包括竖直的安装板和三根水平的导向杆,三根所述导向杆分别与安装板相垂直,所述安装筒的外侧设有三个按照圆环形阵列排布的安装槽和三组按照圆环形阵列排布的限位孔,所述夹爪块上设有三个水平的导向孔,导向杆的向心端穿过限位孔后插入导向孔中。

5.根据权利要求1所述的变径膨胀销,其特征在于:所述矩形框的侧壁上安装有两个左右对称的条形孔,所述行程可调气缸的左右两侧分别螺接有两个贯穿条形孔的防松螺栓,所述矩形框的侧壁夹在防松螺栓的头部与行程可调气缸之间。

6.根据权利要求1所述的变径膨胀销,其特征在于:所述第二导向面的坡度与第一导向面的坡度相同,所述第二导向面的高度为第一导向面高度的2~4倍。

技术总结

本技术涉及一种变径膨胀销,包括矩形框、行程可调气缸,行程可调气缸安装在矩形框中,矩形框的顶端安装有圆筒形的安装筒,安装筒上安装有三个按照圆环形阵列排布的导向机构,每个导向机构上安装一块沿导向机构移动的夹爪块,夹爪块的向心侧设有圆锥面形的第一导向面,行程可调气缸的活塞杆上安装有撑块,撑块的上半部外侧为圆锥面形的第二导向面,三块夹爪块以撑块为中心按照环形阵列排布,三块夹爪块的下半部外侧套有多根相互平行的橡皮筋,第二导向面与第一导向面贴合。有益效果是:通过调整行程可调气缸的行程改变三块夹爪被撑开后的距离,以适用于不同孔径的汽车钣金件上的圆孔,降低汽车钣金件的设备成本。

技术研发人员:卜伟祥

受保护的技术使用者:广州领航智能装备有限公司

技术研发日:20231023

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!