一种具有可变面积先导比的负载保持单向阀阀联的制作方法

本技术属于阀门,具体涉及一种具有可变面积先导比的负载保持单向阀阀联。

背景技术:

1、为了环保节能,工程机械行业主机厂家都在进行机械设备的能量回收利用研究工作,提出了许多能量回收利用的方法与原理,如油电混合动力方式、油液混合动力方式,由于油电混合动力方式中的关键元器件电机电池价格高、可靠性低且应用此方式的产品节能效果一般而被行业放弃,目前行业研究的重点放在油液混合动力方式技术上,为了能把回收后的能量加以利用,目前通行做法是在原有阀控系统外再增加阀联,这种方式技术难度低,实现简单。

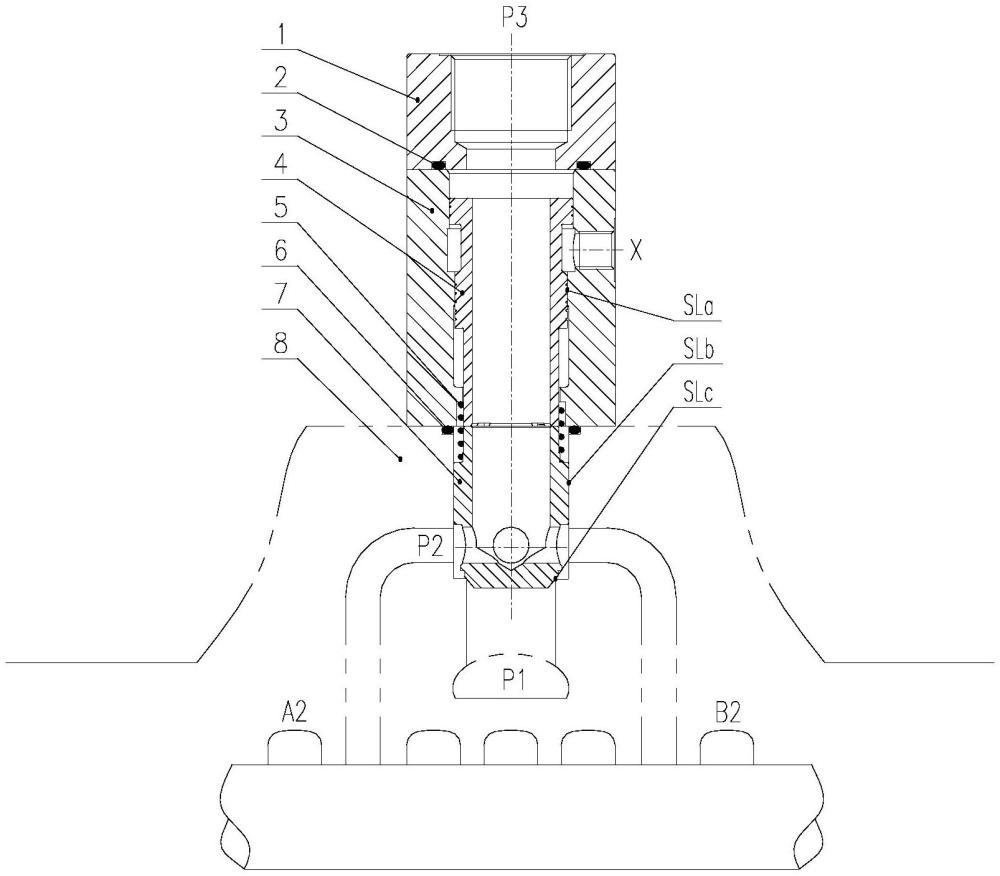

2、现有的具有可变面积先导比的负载保持单向阀阀联,如图1所示,包括:阀盖、o形圈、阀壳、弹簧、阀芯;其阀芯根据控制油口有无压力,分别工作在蓄能器供油(势能利用油口供油)的第一工作位与工作泵供油的第二工作位,从而实现能量的回收再利用。

3、上述阀联结构,存在的弊端是:其阀芯为整体式结构,偏细长,对阀芯、阀壳及多路阀联三者装配时的同轴度要求较高,同轴度不足,无法保证阀芯精密装配,阀芯和阀壳间滑移及密封性无法保证,阀芯容易卡滞,导致阀芯磨损速度加快,且细长的阀芯加工工艺复杂,制造成本高,量产困难。

技术实现思路

1、有鉴于此,本实用新型的目的是提供一种具有可变面积先导比的负载保持单向阀阀联,以便提高其阀芯装配的便利性,降低阀芯加工的难度。

2、本实用新型通过以下技术手段解决上述问题:一种具有可变面积先导比的负载保持单向阀阀联,包括装配在一起的阀盖、阀壳和多路阀联,所述阀盖的中心开设有势能利用油口,所述多路阀联上开设有进油口和工作油口;所述阀壳内密封滑动装配有阀套,所述多路阀联内密封滑动装配有阀芯,所述阀芯与阀套同轴布置,阀芯的下端凹环侧壁周向均匀开设有多个与对应的工作油口相同的径向油孔,阀芯和阀套的中心均开设有用于连通势能利用油口与径向油孔的中心油道;所述阀芯的底端设置有进油口封堵锥面。

3、进一步,所述阀套与阀芯的对接处同轴套接装配有弹簧。

4、进一步,所述阀壳的侧壁开设有先导油口。

5、进一步,所述阀套的外侧壁通过开设环状凹槽而形成先导油腔。

6、进一步,所述阀盖与阀壳之间的对接装配面通过第一密封圈密封。

7、进一步,所述阀壳与多路阀联之间的对接装配面通过第二密封圈密封。

8、本实用新型的有益效果:

9、本申请的具有可变面积先导比的负载保持单向阀阀联,其负载单向阀采用分体式阀芯结构,由阀套和阀芯组成,弹簧与两者同轴装配,降低阀芯、阀壳及安装孔三者的同轴度要求,改善了导向精度,阀芯在阀壳内孔的滑移及各处的密封性效果更好,阀芯整体加工工艺简易化,制造成本下降,为批量质量提供保障。弹簧可以起到导向和压实关断油道的锥面密封面slc的作用,减弱单向阀开启过程中与阀盖产生的碰撞冲击,阀芯使用寿命增加,同时单向阀出现泄漏时可以直接更换阀芯,为阀芯的安装与维护提供了技术保障。

技术特征:

1.一种具有可变面积先导比的负载保持单向阀阀联,包括装配在一起的阀盖、阀壳和多路阀联,所述阀盖的中心开设有势能利用油口,所述多路阀联上开设有进油口和工作油口;其特征在于:所述阀壳内密封滑动装配有阀套,所述多路阀联内密封滑动装配有阀芯,所述阀芯与阀套同轴布置,阀芯的下端凹环侧壁周向均匀开设有多个与对应的工作油口相同的径向油孔,阀芯和阀套的中心均开设有用于连通势能利用油口与径向油孔的中心油道;所述阀芯的底端设置有进油口封堵锥面。

2.根据权利要求1所述的具有可变面积先导比的负载保持单向阀阀联,其特征在于:所述阀套与阀芯的对接处同轴套接装配有弹簧。

3.根据权利要求2所述的具有可变面积先导比的负载保持单向阀阀联,其特征在于:所述阀壳的侧壁开设有先导油口。

4.根据权利要求3所述的具有可变面积先导比的负载保持单向阀阀联,其特征在于:所述阀套的外侧壁通过开设环状凹槽而形成先导油腔。

5.根据权利要求4所述的具有可变面积先导比的负载保持单向阀阀联,其特征在于:所述阀盖与阀壳之间的对接装配面通过第一密封圈密封。

6.根据权利要求5所述的具有可变面积先导比的负载保持单向阀阀联,其特征在于:所述阀壳与多路阀联之间的对接装配面通过第二密封圈密封。

技术总结

本技术公开了一种具有可变面积先导比的负载保持单向阀阀联,包括装配在一起的阀盖、阀壳和多路阀联,所述阀盖的中心开设有势能利用油口,所述多路阀联上开设有进油口和工作油口;所述阀壳内密封滑动装配有阀套,所述多路阀联内密封滑动装配有阀芯,所述阀芯与阀套同轴布置,阀芯的下端凹环侧壁周向均匀开设有多个与对应的工作油口相同的径向油孔,阀芯和阀套的中心均开设有用于连通势能利用油口与径向油孔的中心油道;所述阀芯的底端设置有进油口封堵锥面。采用本申请的具有可变面积先导比的负载保持单向阀阀联,提高了其阀芯装配的便利性,降低阀芯加工的难度。

技术研发人员:刘宁,陈桂芳

受保护的技术使用者:无锡必克液压股份有限公司

技术研发日:20231027

技术公布日:2024/6/11

- 还没有人留言评论。精彩留言会获得点赞!