密封型四列圆锥滚子轴承的制作方法

本技术属于机械轴承,更具体地说,特别涉及密封型四列圆锥滚子轴承。

背景技术:

1、四列圆锥滚子轴承是主要的轧辊轴承之一, 此类轴承径向和轴向载荷能力均较大, 可以承受较大的双向轴向载荷, 但极限转速较低, 主要用做中厚(钢)板轧机支撑辊的支承,四列圆锥滚子轴承经常使用在矿山、 冶金及轧机等工作环境恶劣的环境下, 为防止外界异物(杂质、 氧化铁皮、 冷却液等)进入轴承内部, 故出现了密封式四列圆锥滚子轴承,现有的密封式四列圆锥滚子轴承大多采用轴承两端密封, 内圈用隔圈密封。

2、现有申请号201120189785.3新型全密封式四列圆锥滚子轴承, 涉及滚动轴承技术领域;轴承外隔圈外径两边倒角, 外隔圈外壁中部有一梯形凹槽;外隔圈内孔两边倒角;外隔圈上均有分布的注油孔。单滚道外圈、双滚道外圈均呈圆环形, 外圈两边倒圆角, 外圈的锥形孔两边倒角;双滚道外圈的梯形截面孔左右对称, 梯形孔两边倒圆角。轴承内圈是由两个双滚道内圈构成的分体结构;双滚道内圈外径有两个对称的滚子滚道, 每个滚道中有两个圆弧槽;双滚道内圈内孔上有一段螺旋导油槽, 内壁两边有导油孔;双滚道内圈外径和内孔的两边均倒圆角。内密封组件由内隔圈和镶嵌在内的密封圈构成,内隔圈截面为t型;侧密封组件由平挡圈及相配合的双唇密封构成, 平挡圈外径单面倒圆角用于装配。

3、基于上述,现有的密封式四列圆锥滚子轴承大多采用轴承两端密封, 内圈用隔圈密封,但没有实现完全密封,隔圈之间的缝隙会进入杂质或油污,轴承在运行过程中会产生磨损,影响轴承运行效果,产生异响。

技术实现思路

1、为了解决上述技术问题,本实用新型提供密封型四列圆锥滚子轴承,以解决现有的密封式四列圆锥滚子轴承大多采用轴承两端密封, 内圈用隔圈密封,但没有实现完全密封,隔圈之间的缝隙会进入杂质或油污,轴承在运行过程中会产生磨损,影响轴承运行效果,产生异响问题。

2、本实用新型密封型四列圆锥滚子轴承的目的与功效,由以下具体技术手段所达成:

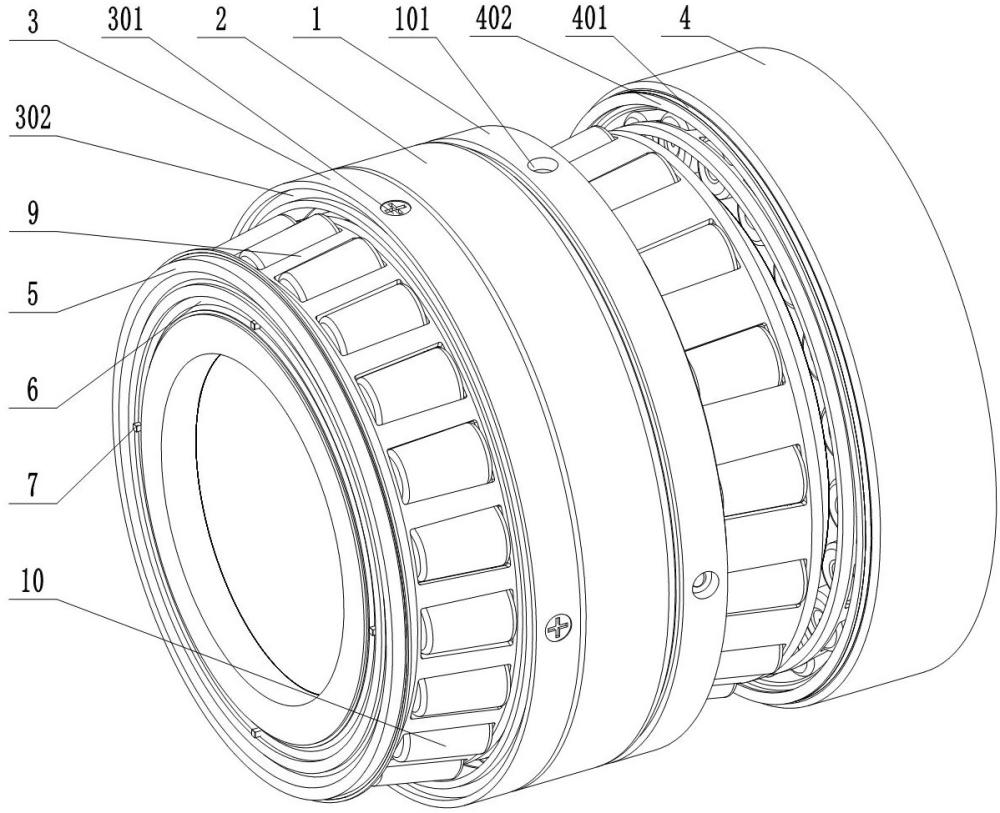

3、密封型四列圆锥滚子轴承,包括中隔圈;

4、中外圈,所述中外圈安装在中隔圈两侧;

5、外隔圈,所述外隔圈安装在中外圈一侧;

6、外编圈,所述外编圈安装在外隔圈一侧;

7、锥面内圈,所述锥面内圈共有两组,两组锥面内圈安装在中外圈内部;

8、保持架,所述保持架安装在锥面内圈外部;

9、圆锥形滚子,所述圆锥形滚子滚动在保持架内部;

10、密封组件,所述密封组件设置在中隔圈内部;

11、注油组件,所述注油组件设置在外隔圈内部;

12、通气组件,所述通气组件设置在中隔圈内部。

13、进一步的,所述密封组件包括有:

14、外圈密封隔断,所述外圈密封隔断安装在外编圈内部;

15、第二密封环,所述安装在外圈密封隔断一端;

16、第二密封圈,所述第二密封圈安装在外编圈内部开设的卡槽中。

17、进一步的,所述密封组件还包括有:

18、内圈密封隔断,所述内圈密封隔断安装在锥面内圈外部;

19、滑动槽,所述滑动槽开设在内圈密封隔断顶端;

20、第三密封圈,所述第三密封圈安装在内圈密封隔断下部;

21、支撑环,所述支撑环安装在内圈密封隔断下部;

22、滚珠,所述滚珠安装在外圈密封隔断末端。

23、进一步的,所述密封组件还包括有:

24、第一密封槽,所述第一密封槽设置有多组,多组第一密封槽开设在中隔圈两侧,多组第一密封槽开设在外隔圈两侧;

25、第一密封环,所述第一密封环设置有多组,多组第一密封环安装在中外圈两侧,多组第一密封环安装在外编圈一侧;

26、第一密封圈,所述第一密封圈设置有多组,多组第一密封圈安装在多组第一密封槽内部。

27、进一步的,所述密封组件还包括有:

28、内隔圈,所述内隔圈安装在两组锥面内圈所开设的卡槽之间;

29、第二密封槽,所述第二密封槽开设在内隔圈内部;

30、第四密封圈,所述第四密封圈安装在第二密封槽内部。

31、进一步的,所述密封组件还包括有:

32、检测盒,所述检测盒设置多组,多组检测盒分布在内圈密封隔断内部,检测盒内部填充有无水硫酸铜溶液;

33、微分子膜,所述微分子膜安装在检测盒后方;

34、透明观察孔,所述透明观察孔安装在检测盒前方。

35、进一步的,所述注油组件包括有:

36、螺纹盖,所述螺纹盖通过螺纹安装在外隔圈内部;

37、注油瓶,所述注油瓶安装在外隔圈内部,注油瓶安装圆锥形滚子之间;

38、注油喷嘴,所述注油喷嘴安装在注油瓶两侧。

39、进一步的,所述通气组件包括有:

40、通气孔,所述通气孔设置有多组,多组通气孔开设在中隔圈内部,多组通气孔开设在内隔圈内部;

41、活瓣,所述活瓣铰接在多组通气孔内部。

42、与现有技术相比,本实用新型具有如下有益效果:

43、首先,本实用新型具有密封组件,增加装置主体的密封性,并且不影响各部件之间的独立运行转动,减少了在装置运行过程中外圈密封隔断与内圈密封隔断之间相互摩擦造成的磨损,延长了其使用维护时间,并且实时观察检测盒中的试剂颜色对装置进行维护,有效防止装置内部水分使内部零件与水分氧化生锈,影响装置运行。

44、其次,本实用新型具有注油组件,可以有效将润滑油喷洒到圆锥形滚子与保持架表面,防止圆锥形滚子在转动过程与保持架之间的摩擦损坏圆锥形滚子,影响设备的整体使用,有效延长了装置的使用维护时间。

45、然后,本实用新型具有通气组件,密封组件对整个装置的密封,而装置在运行过程中会产生热量,通过通气组件对装置进行散热排气,防止装置内部过热对装置产生影响。

46、本实用新型具有有效密封、精准润滑、散热排气等优点,保证了装置在运行过程的密封性,可以定期观察装置密封性是否良好,及时对装置进行维护,大大保证了装置运行时的流畅性。

技术特征:

1.密封型四列圆锥滚子轴承,该密封型四列圆锥滚子轴承包括中隔圈(1);其特征在于: 中外圈(2),所述中外圈(2)安装在中隔圈(1)两侧;外隔圈(3),所述外隔圈(3)安装在中外圈(2)一侧;外编圈(4),所述外编圈(4)安装在外隔圈(3)一侧;锥面内圈(11),所述锥面内圈(11)共有两组,两组锥面内圈(11)安装在中外圈(2)内部;保持架(9),所述保持架(9)安装在锥面内圈(11)外部;圆锥形滚子(10),所述圆锥形滚子(10)滚动在保持架(9)内部;密封组件,所述密封组件设置在中隔圈(1)内部;注油组件,所述注油组件设置在外隔圈(3)内部;通气组件,所述通气组件设置在中隔圈(1)内部。

2.如权利要求1所述密封型四列圆锥滚子轴承,其特征在于:所述密封组件包括有:外圈密封隔断(5)、第二密封环(502)、第二密封圈(501),所述外圈密封隔断(5)安装在外编圈(4)内部;安装在外圈密封隔断(5)一端;第二密封圈(501)安装在外编圈(4)内部开设的卡槽中。

3.如权利要求2所述密封型四列圆锥滚子轴承,其特征在于:所述密封组件还包括有:内圈密封隔断(6)、滑动槽(601)、第三密封圈(602、)支撑环(603)、滚珠(503),所述内圈密封隔断(6)安装在锥面内圈(11)外部;滑动槽(601)开设在内圈密封隔断(6)顶端;第三密封圈(602)安装在内圈密封隔断(6)下部;支撑环(603)安装在内圈密封隔断(6)下部;滚珠(503)安装在外圈密封隔断(5)末端。

4.如权利要求2所述密封型四列圆锥滚子轴承,其特征在于:所述密封组件还包括有:第一密封槽(302)、第一密封环(401)、第一密封圈(402),所述第一密封槽(302)设置有多组,多组第一密封槽(302)开设在中隔圈(1)、外隔圈(3)两侧;第一密封环(401)设置有多组,多组第一密封环(401)安装在中外圈(2)、外编圈(4)一侧;第一密封圈(402)设置有多组,多组第一密封圈(402)安装在多组第一密封槽(302)内部。

5.如权利要求2所述密封型四列圆锥滚子轴承,其特征在于:所述密封组件还包括有:内隔圈(8)、第二密封槽(801)、第四密封圈(802),所述内隔圈(8)安装在两组锥面内圈(11)所开设的卡槽之间;第二密封槽(801)开设在内隔圈(8)内部;第四密封圈(802)安装在第二密封槽(801)内部。

6.如权利要求2所述密封型四列圆锥滚子轴承,其特征在于:所述密封组件还包括有:检测盒(7)、微分子膜(701)、透明观察孔(702),所述检测盒(7)设置多组,多组检测盒(7)分布在内圈密封隔断(6)内部,检测盒(7)内部填充有无水硫酸铜溶液;微分子膜(701)安装在检测盒(7)后方;透明观察孔(702)安装在检测盒(7)前方。

7.如权利要求1所述密封型四列圆锥滚子轴承,其特征在于:所述注油组件包括有:螺纹盖(301)、注油瓶(303)、注油喷嘴(304),所述螺纹盖(301)通过螺纹安装在外隔圈(3)内部;注油瓶(303)安装圆锥形滚子(10)之间;注油喷嘴(304)安装在注油瓶(303)两侧。

8.如权利要求1所述密封型四列圆锥滚子轴承,其特征在于:所述通气组件包括有:通气孔(101)、活瓣(102),所述通气孔(101)设置有多组,多组通气孔(101)开设在中隔圈(1)、内隔圈(8)内部;活瓣(102)铰接在多组通气孔(101)内部。

技术总结

本技术提供密封型四列圆锥滚子轴承,属于机械轴承技术领域,以解决现有的密封式四列圆锥滚子轴承大多采用轴承两端密封,内圈用隔圈密封,隔圈之间的缝隙会进入杂质或油污,产生异响问题,包括中隔圈;中外圈,所述中外圈安装在中隔圈两侧;外隔圈,所述外隔圈安装在中外圈一侧;外编圈,所述外编圈安装在外隔圈一侧;锥面内圈,所述锥面内圈共有两组,两组锥面内圈安装在中外圈内部;保持架,所述保持架安装在锥面内圈外部;密封组件,所述密封组件设置在中隔圈内部;注油组件,所述注油组件设置在外隔圈内部;通气组件,所述通气组件设置在中隔圈内部。本技术具有有效密封、精准润滑、散热排气等优点,大大保证了装置运行时的流畅性。

技术研发人员:张鹏,王凤海,刘海龙

受保护的技术使用者:山东航行万里汽车轴承有限公司

技术研发日:20240712

技术公布日:2024/11/7

- 还没有人留言评论。精彩留言会获得点赞!