一种具有悬吊弹簧及止推支架的管道轴向固定装置的制作方法

本技术属于压力管道支吊架,具体涉及一种具有悬吊弹簧及止推支架的管道轴向固定装置。

背景技术:

1、石油化工装置中的高温压力管道,为了满足装置在运行期间管道的热膨胀,经常需要设置弹簧吊架来解决支撑问题;为了保证与高温压力管道相连接的设备管口的受力和力矩满足规范要求,经常需要在靠近设备管口处的管道上设置止推支架,以限制管道沿轴向的热涨位移,从而减小管道轴向位移对设备管口的影响。

2、目前,为了解决高温压力管道的支撑问题和轴向限位问题,一方面可以通过管道的自然补偿增加管道柔性,另一方面可以在管道的不同位置分别设置弹簧吊架和止推支架,即弹簧吊架和止推支架之间互不影响;但是,随着装置规模越来越大,管道直径不断增大,装置占地越来越紧缩,现有分别安装弹簧吊架和止推支架的方法,对于安装空间具有很大的局限性,在很多情况下难以实现。

技术实现思路

1、针对现有技术存在的问题,本实用新型提出一种具有悬吊弹簧及止推支架的管道轴向固定装置,目的在于通过使用弹簧吊架和止推支架的组合形式,同时实现弹簧支撑和管道止推的功能,解决了支吊架安装空间具有局限性的问题。

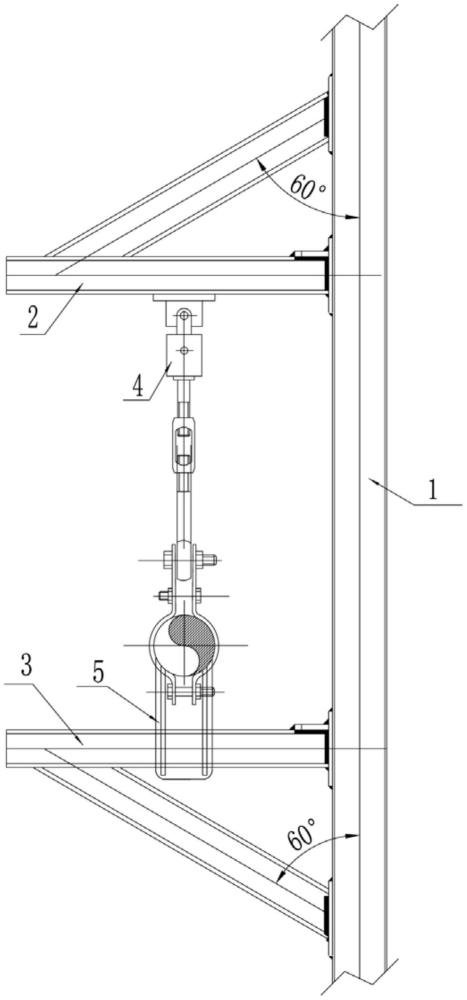

2、本实用新型一种具有悬吊弹簧及止推支架的管道轴向固定装置所采用的技术方案包括钢构架柱子、位于钢构架柱子同侧的上支架梁和下支架梁;上支架梁与悬吊弹簧组合件固接,悬吊弹簧组合件中的环形卡箍卡接管道;管道上固接止推支架,止推支架包括止推板和位于止推板上的筋板,止推板的底部低于下支架梁,且与下支架梁进行挡止配合。

3、具体的,所述上支架梁、下支架梁均利用辅助钢梁与钢构架柱子呈三角状稳固连接;

4、具体的,所述止推板位于下支架梁的单侧或两侧;

5、具体的,所述止推板与下支架梁之间预留止推间隙;

6、具体的,所述止推板超出下支架梁底部至少50mm;

7、具体的,所述下支架梁的上表面距离悬吊弹簧组合件最下端需要预留悬吊弹簧向下的最大位移量再加至少50mm的净空。

8、与现有技术相比,本实用新型具有以下有益效果:

9、本实用新型一种具有悬吊弹簧及止推支架的管道轴向固定装置,利用钢构架柱子上固定设置的上、下支架梁,上支架梁用于悬吊弹簧生根,下支架梁用于止推支架限位,使石油化工装置中的高温管道能同时满足所需的支撑和轴向限位功能,同时,悬吊弹簧和止推支架的组合装置,简单实用、节省了管道轴向固定装置的安装空间,也提高了安装效率,扩大了管道轴向固定装置的适用条件和应用场景。

技术特征:

1.一种具有悬吊弹簧及止推支架的管道轴向固定装置,其特征在于,包括钢构架柱子(1)、位于钢构架柱子同侧的上支架梁(2)和下支架梁(3);上支架梁(2)与悬吊弹簧组合件(4)固接,悬吊弹簧组合件中的环形卡箍卡接管道;管道上固接止推支架(5),止推支架包括止推板(501)和位于止推板上的筋板(502),止推板(501)的底部低于下支架梁(3),且与下支架梁进行挡止配合。

2.如权利要求1所述的一种具有悬吊弹簧及止推支架的管道轴向固定装置,其特征在于,所述上支架梁(2)、下支架梁(3)均利用辅助钢梁与钢构架柱子(1)呈三角状稳固连接。

3.如权利要求1所述的一种具有悬吊弹簧及止推支架的管道轴向固定装置,其特征在于,所述止推板(501)位于下支架梁(3)的单侧或两侧。

4.如权利要求1所述的一种具有悬吊弹簧及止推支架的管道轴向固定装置,其特征在于,所述止推板(501)与下支架梁(3)之间预留止推间隙。

5.如权利要求1所述的一种具有悬吊弹簧及止推支架的管道轴向固定装置,其特征在于,所述止推板(501)超出下支架梁(3)底部至少50mm。

6.如权利要求1所述的一种具有悬吊弹簧及止推支架的管道轴向固定装置,其特征在于,所述下支架梁的上表面距离悬吊弹簧组合件最下端需要预留悬吊弹簧向下的最大位移量再加至少50mm的净空。

技术总结

本技术提出了一种具有悬吊弹簧及止推支架的管道轴向固定装置,具体包括钢构架柱子、位于钢构架柱子同侧的上支架梁和下支架梁;上支架梁与悬吊弹簧组合件连接,悬吊弹簧组合件中的环形卡箍卡接管道;环形卡箍旁边的管道上固接止推支架,止推支架包括止推板和位于止推板上的筋板,止推板的底部低于下支架梁,且与下支架梁进行挡止配合;本技术利用钢构架柱子上的上、下支架梁,上支架梁用于悬吊弹簧生根,下支架梁用于止推支架限位,使高温管道能同时满足所需的支撑和轴向限位功能,同时,悬吊弹簧和止推支架的组合装置,简单实用、节省了管道轴向固定装置的安装空间,也提高了安装效率,扩大了管道轴向固定装置的适用条件和应用场景。

技术研发人员:赵冬梅,吕静

受保护的技术使用者:洛阳瑞泽石化工程有限公司

技术研发日:20231115

技术公布日:2024/6/2

- 还没有人留言评论。精彩留言会获得点赞!