一种压差驱动可控速管道机器人

本技术涉及机器人,具体涉及一种压差驱动可控速管道机器人。

背景技术:

1、截止目前,我国油气管道总里程累计已超过13万千米,不包括各天然气、水利运输管道。管道运输业规模庞大,且发展迅速。面对庞杂的管道网络和复杂的地理条件,采用管道机器人进行管道检测、维护十分必要。如天然气运输管道多架设于山地峡谷,蜿蜒盘旋动辄数千公里,目前现有的用于管道内部实施检测的机器人大多体积庞大,多采用金属式框架整体结构刚度高,以组轮和管壁的摩擦维持相对运动,这种动力传输方式不仅消耗很大能量,还会在管壁产生划痕从而缩短管道寿命。

2、管道机器人在作业过程中,其运行速度的快慢、平稳性、以及过弯能力、越障能力等运动性能直接关系到作业效果的好坏,机器人的运动性能又受管道内的障碍、机器人执行机构的输出误差和机器人自身载荷的变化等影响;因此,管道机器人的运动控制问题成为管道机器人领域的研究重点和难点之一。管道机器人在实施管道作业时,需要对其所在位置进行确定,以便监测机器人在管内工作情况,特别是在管道检测中,确定管道缺陷位置,这尤为重要。随着传感器技术、信号处理技术和图像处理技术等不断发展,管道机器人的定位精度、准确性和实时性都得到了一定程度的发展,但是在环境恶劣、埋藏较深的情况下管道内定位的精度和准确性还有待提高。

3、流体驱动式管道机器人主要用于长距离、大管径管道的清管、检测等作业。这类机器人的动力来自于管道中的流体,机器人的速度与管道内流体的速度相关。一方面,流体的速度一般高于机器人能够实现精准作业的速度;另一方面,由于流体的速度波动,机器人的运行速度也随之波动。想要实现这类机器人稳定在适应于作业需求的速度上是十分困难的。多年来,各国都在不断探索流体驱动式管道机器人的速度控制问题。

技术实现思路

1、针对上述技术问题,本实用新型旨在提供一种压差驱动管道机器人,为解决上述技术问题,本实用新型采用以下技术方案来实现:

2、1.一种压差驱动管道机器人,其特征在于包括驱动模块,检测模块,连接模块;驱动模块主体为前腔体,阀门机构由螺纹连接在前腔体头部,前腔体前端用法兰安装一个伞状皮碗机构,前腔体中部安装有刚刷机构,前腔体尾部用法兰安装一个可变径皮碗,前腔体内部安装电路控制系统;检测机构主体为后腔体,后腔体装有漏磁检测机构,末端用螺栓固定后支撑轮机构和里程轮机构;连接模块包含万向节机构,安装在驱动模块和检测模块之间,分别与前腔体末端和后腔体前端用螺栓连接。

3、2.进一步的是:阀门机构由定子和转子组成,定子由螺栓固定在腔体法兰上,转子与腔体内的步进电机相连接。

4、3.进一步的是:伞状皮碗机构包含一个皮碗和圆周整列分布的骨架,其中骨架的底座固定在前腔体上,底座上安装有滑块导杆,而滑块导杆上套有弹簧,机架由底座和滑块导杆组成,并与滑块、支撑架、连杆一起组成一个连杆滑块机构,其中支撑架和皮碗用螺栓连接,滑块和弹簧固定。

5、4.进一步的是:刚刷机构都由三个刚刷片首尾相接形成刚刷圈,两个刚刷片之间通过刚刷压片使用螺纹连接固定,刚刷圈机构固定在腔体上的两个轴肩之间。

6、5.进一步的是:后支撑轮底座用螺纹连接固定在后腔体上,后支撑轮为弹簧支撑杆式;里程轮底座圆轴与支架凸起之间连接由勾簧。

7、6.进一步的是:漏磁检测机构由两个连杆螺旋连接在后腔体上,其中前部的连杆与后腔体之间由弹簧连接,两个连杆之间由扼铁作为连接杆,扼铁上安装有四块永磁铁,永磁铁由一个耐磨片固定在扼铁上,耐磨片上又安装两个滚轮架,滚轮架上各安装一个滚轮,耐磨片中央安装一个探头。

8、7.进一步的是:前腔体内部包含单片机控制系统,步进电机,陀螺仪;后腔体的电路系统包括单片机控制系统,陀螺仪。

9、8.进一步的是:连接模块为万向节机构,前后两端分别用螺栓连接在前后腔体法兰上。

10、本发明有以下有益效果:

11、本实用新型通过两个密封皮碗在机器人驱动单元形成液体压差,使机器人获得前进的动力,皮碗除了提供液体压差,还起到支撑管道机器人的作用,检测单元的支撑轮进一步提供支撑作用。驱动单元头部的阀门机构可通过步进电机改变阀门开度从而控制机器人速度。通过安装刚刷,该机器人可以清理管道内壁的污渍,检测单元的检测单元能够对管道凹陷,破裂等管道缺陷进行检测。该机器人的皮碗,支撑轮,里程轮皆可收缩且刚刷更换方便,故可以适应不同的管道内径,并在管道中实施清理,检测的作业。

技术特征:

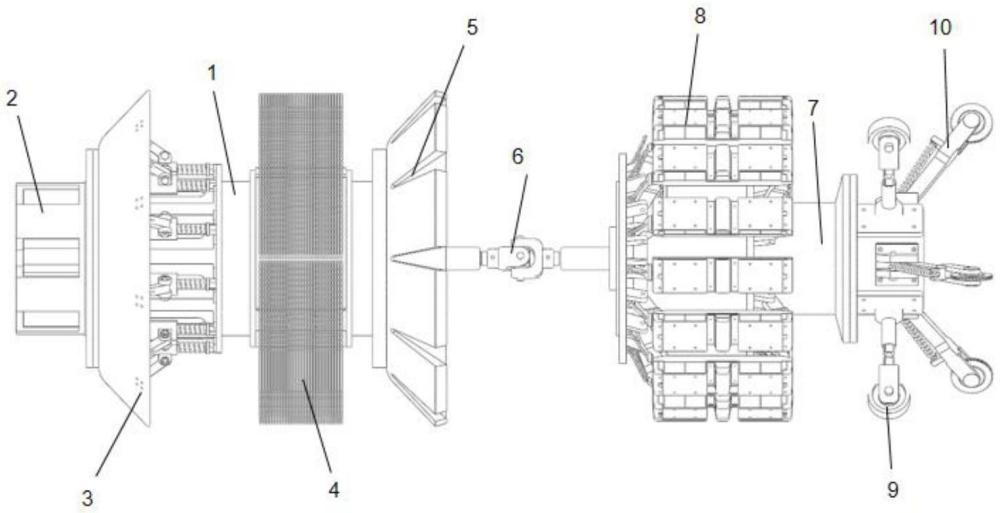

1.一种压差驱动可控速管道机器人,其特征在于:包括驱动模块,检测模块,连接模块;驱动模块主体为前腔体(1),阀门机构(2)由螺纹连接在前腔体(1)头部,前腔体(1)前端用法兰安装一个伞状皮碗机构(3),前腔体(1)中部安装有刚刷机构(4),前腔体(1)尾部用法兰安装一个可变径皮碗(5),前腔体(1)内部安装电路控制系统;检测机构主体为后腔体(7),后腔体(7)装有漏磁检测机构(8),末端用螺栓固定后支撑轮机构(9)和里程轮机构(10);连接模块包含万向节机构(6),安装在驱动模块和检测模块之间,分别与前腔体(1)末端和后腔体(7)前端用螺栓连接。

2.如权利要求1所述的一种压差驱动可控速管道机器人,其特征在于:阀门机构(2)由定子(2-1)和转子(2-2)组成,定子(2-1)由螺栓固定在腔体法兰上,转子(2-2)与腔体内的步进电机相连接。

3.如权利要求2所述的一种压差驱动可控速管道机器人,其特征在于:伞状皮碗机构(3)包含一个皮碗(3-1)和圆周整列分布的骨架,其中骨架的底座(3-2)固定在前腔体(1)上,底座(3-2)上安装有滑块导杆(3-3),而滑块导杆(3-3)上套有压力弹簧(3-4),机架由底座(3-2)和滑块导杆(3-3)组成,并与滑块(3-5)、支撑架(3-6)、中间杆(3-7)一起组成一个连杆滑块机构,其中支撑架(3-6)和皮碗(3-1)用螺栓连接,滑块(3-5)和压力弹簧(3-4)固定。

4.如权利要求3所述的一种压差驱动可控速管道机器人,其特征在于:刚刷机构(4)都由三个刚刷片(4-1)首尾相接形成刚刷圈,两个刚刷片之间通过刚刷压片(4-2)使用螺纹连接固定,刚刷机构(4)固定在腔体上的两个轴肩之间。

5.如权利要求4所述的一种压差驱动可控速管道机器人,其特征在于:后支撑轮底座(9-1)用螺纹连接固定在后腔体(7)上,后支撑轮机构(9)为弹簧支撑杆式;里程轮底座圆轴(10-1)与支架(10-2)凸起之间连接由勾簧(10-3)。

6.如权利要求5所述的一种压差驱动可控速管道机器人,其特征在于:漏磁检测机构(8)由两个连杆(8-1)螺旋连接在后腔体(7)上,其中前部的连杆(8-1)与后腔体(7)之间由弹簧(8-2)连接,两个连杆(8-1)之间由扼铁(8-3)作为连接杆,扼铁(8-3)上安装有四块永磁铁(8-4),永磁铁(8-4)由一个耐磨片(8-5)固定在扼铁(8-3)上,耐磨片(8-5)上又安装两个滚轮架(8-6),滚轮架(8-6)上各安装一个滚轮(8-7),耐磨片(8-5)中央安装一个探头(8-8)。

7.如权利要求6所述的一种压差驱动可控速管道机器人,其特征在于:前腔体(1)内部包含单片机控制系统,步进电机,陀螺仪;后腔体(7)的电路系统包括单片机控制系统,陀螺仪。

8.如权利要求7所述一种压差驱动可控速管道机器人,其特征在于:连接模块为万向节机构(6),前后两端分别用螺栓连接在前后腔体法兰上。

技术总结

本技术公开了一种压差驱动可控速管道机器人,属于机器人领域,包括驱动模块、检测模块、清理模块和万向节模块;驱动模块包括前腔体,前腔体头部用法兰连接一个伞状皮碗机构,尾部用法兰连接一个可变径皮碗,腔体头部安装有阀门调速器,中部有用于清理的刚刷,腔体内部安装有电路控制系统;检测模块的主体为后腔体,腔体上固定漏磁检测机构、支撑轮组和里程轮组,本技术达到了技术效果:本机器人可在3D立体型管道内运行,具有变径、清理、检测等功能,该机器人特点是:皮碗可自适应管道内径、不需要驱动电源、利用万向节将机器人分为两部分、弯道通过性强、可通过阀门的开度控制速度。

技术研发人员:杨荣聪,蔡云鹏,李雨佳,金哲益,庄玮晔,喻籽茜,费康杰,安敬宇

受保护的技术使用者:西南石油大学

技术研发日:20231206

技术公布日:2024/7/4

- 还没有人留言评论。精彩留言会获得点赞!