一种压铆螺母组件的制作方法

本技术涉及压铆螺母,具体为一种压铆螺母组件。

背景技术:

1、压铆螺母又叫铆螺母,自扣紧螺母,是应用于薄板或钣金上的一种螺母,外形呈圆形,一端带有压花齿及导向槽,其原理是通过压花齿压入钣金的预置孔位,一般而言预置孔的孔径略小于压铆螺母的压花齿,通过压力使压铆螺母的花齿挤入板内使预置孔的的周边产生塑性变形,变形物被挤入导向槽,从而产生锁紧的效果。

2、现有技术中的压铆螺母一般不易进行双向加固,进而容易造成第一工件与第二工件容易发生松动的情况发生,不能够很好的满足人们的日常使用需要,因此,我们需要一种压铆螺母组件。

技术实现思路

1、本实用新型的目的在于提供一种压铆螺母组件,以解决上述背景技术中提出的现有问题。

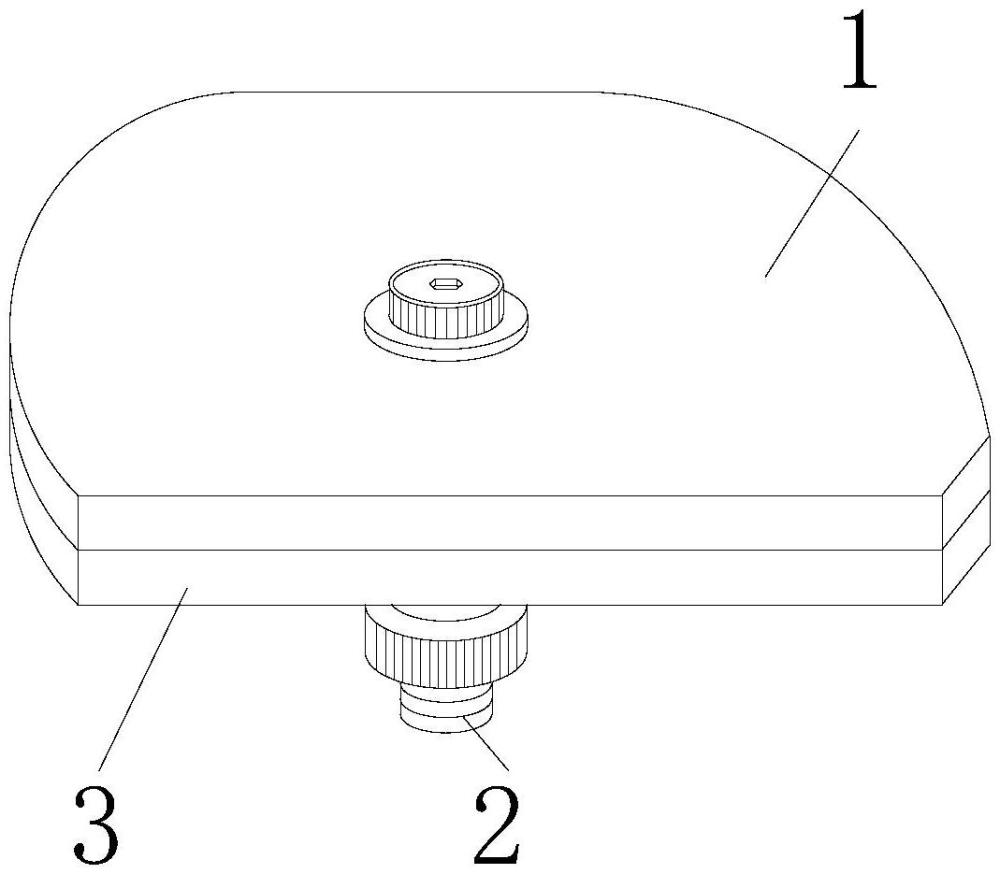

2、为实现上述目的,本实用新型提供如下技术方案:一种压铆螺母组件,包括第一工件;设于所述第一工件内部的固定组件;所述固定组件包括螺杆、定位槽、垫片、限位杆、限位槽、螺母主体、凸出块和凹槽;所述第一工件内部的螺杆;且螺杆的顶部开设有定位槽;所述螺杆的外壁设置有垫片;且垫片的底部固定连接有限位杆;所述第一工件的顶部开设有限位槽;所述螺杆的外壁螺纹连接有螺母主体;且螺母主体的顶部固定连接有凸出块;设于所述第一工件底部的第二工件。

3、优选的,所述螺杆上设置有定位槽,且定位槽的形状为多边形。

4、优选的,所述第一工件通过螺杆与第二工件构成固定结构,且螺杆的形状大小与螺母主体的形状大小相互匹配,而且螺杆的一端贯穿第一工件与第二工件与螺母主体内进行紧固。

5、优选的,所述垫片上的限位杆数量为四个,且四个限位杆均等距离设置在垫片的底部进行固定。

6、优选的,所述垫片通过限位杆与第一工件构成卡合结构,且限位杆的形状大小与限位槽的形状大小相互匹配,而限位杆的一端伸入进限位槽内进行连接。

7、优选的,所述螺母主体上的凸出块数量为多个,且多个凸出块均等距离设置在螺母主体的顶部进行连接。

8、优选的,所述螺母主体通过凸出块与第二工件构成卡合结构,且凸出块的形状大小与凹槽的形状大小相互匹配,而且凸出块的外壁与凹槽的内部相贴合设置。

9、与现有技术相比,本实用新型的有益效果是:该一种压铆螺母组件,

10、(1)通过将螺杆贯穿第一工件与第二工件,并且通过旋转螺母主体紧固在螺杆外部,此外紧固时,可使得螺母主体上的凸出块卡在第二工件上的凹槽内,此时可通过旋转螺杆,可使得螺杆推动垫片依靠限位杆紧固在限位槽内限位,进而通过两端加固的方式,可有效的提高了对第一工件与第二工件进行固定的需要,满足人们的日常对第一工件与第二工件进行加固的需要。

技术特征:

1.一种压铆螺母组件,其特征在于:包括第一工件(1);

2.根据权利要求1所述的一种压铆螺母组件,其特征在于:所述螺杆(201)上设置有定位槽(202),且定位槽(202)的形状为多边形。

3.根据权利要求1所述的一种压铆螺母组件,其特征在于:所述第一工件(1)通过螺杆(201)与第二工件(3)构成固定结构,且螺杆(201)的形状大小与螺母主体(206)的形状大小相互匹配,而且螺杆(201)的一端贯穿第一工件(1)与第二工件(3)与螺母主体(206)内进行紧固。

4.根据权利要求1所述的一种压铆螺母组件,其特征在于:所述垫片(203)上的限位杆(204)数量为四个,且四个限位杆(204)均等距离设置在垫片(203)的底部进行固定。

5.根据权利要求1所述的一种压铆螺母组件,其特征在于:所述垫片(203)通过限位杆(204)与第一工件(1)构成卡合结构,且限位杆(204)的形状大小与限位槽(205)的形状大小相互匹配,而限位杆(204)的一端伸入进限位槽(205)内进行连接。

6.根据权利要求1所述的一种压铆螺母组件,其特征在于:所述螺母主体(206)上的凸出块(207)数量为多个,且多个凸出块(207)均等距离设置在螺母主体(206)的顶部进行连接。

7.根据权利要求1所述的一种压铆螺母组件,其特征在于:所述螺母主体(206)通过凸出块(207)与第二工件(3)构成卡合结构,且凸出块(207)的形状大小与凹槽(208)的形状大小相互匹配,而且凸出块(207)的外壁与凹槽(208)的内部相贴合设置。

技术总结

本技术公开了一种压铆螺母组件,包括第一工件;设于所述第一工件内部的固定组件;所述固定组件包括螺杆、定位槽、垫片、限位杆、限位槽、螺母主体、凸出块和凹槽;所述第一工件内部的螺杆;且螺杆的顶部开设有定位槽;所述螺杆的外壁设置有垫片;且垫片的底部固定连接有限位杆。该压铆螺母组件通过将螺杆贯穿第一工件与第二工件,并且通过旋转螺母主体紧固在螺杆外部,此外紧固时,可使得螺母主体上的凸出块卡在第二工件上的凹槽内,此时可通过旋转螺杆,可使得螺杆推动垫片依靠限位杆紧固在限位槽内限位,进而通过两端加固的方式,提高了对第一工件与第二工件进行固定的需要,满足人们的日常对第一工件与第二工件进行加固的需要。

技术研发人员:陈嘉川,王荣超

受保护的技术使用者:东莞川洋五金制品有限公司

技术研发日:20231211

技术公布日:2024/6/20

- 还没有人留言评论。精彩留言会获得点赞!