一种硅油离合器的制作方法

本技术涉及一种硅油离合器,属于硅油离合器部件。

背景技术:

1、在离合器产品中,一般会用到电控硅油水泵,通过给电控硅油水泵中线束总成通电产生磁力,磁性阀片总成在线束总成产生的磁力作用下向壳体一侧偏移,出油孔关闭,回油孔打开,硅油不再进入工作腔,通过主动板与从动板间的回油通道回到储油腔,电控组件脱开,产品进入或处于分离状态,线束总成断电,阀片总成在自身回弹力作用下打开出油孔,关闭回油孔,电控硅油水泵中的硅油立即从电控硅油水泵储油腔进入工作腔,电控硅油水泵中的主动板在硅油剪切力作用下提速至高速运转,通过复合轴承带动电控硅油水泵叶轮高速运行,回油孔的位置设置不当则回油速度会比较慢,影响硅油离合器产品工作效率和工作性能。

2、申请公布号为cn 112855559 a的专利公开了一种电控变流量硅油离合器水泵,包括水泵壳体、硅油离合器、轴连轴承,轴连轴承的芯轴的外端固定安装有叶轮,硅油离合器设在轴连轴承的芯轴的内端和皮带轮之间,皮带轮和硅油离合器的壳体固定安装在一起,安装孔的内壁和轴连轴承的芯轴之间设有第一轴承;硅油离合器的壳体和轴连轴承之间设有第一轴承,使得轴连轴承和硅油离合器之间便于进行拆装,便于进行维修作业,但是该申请没有公布回油孔的位置,不能保证有较快的硅油回油速度,对于硅油离合器的工作效率改善难以明确。

技术实现思路

1、本实用新型主要解决的技术问题是提供一种硅油离合器,该硅油离合器回油速度快,工作效率高,工作性能好。

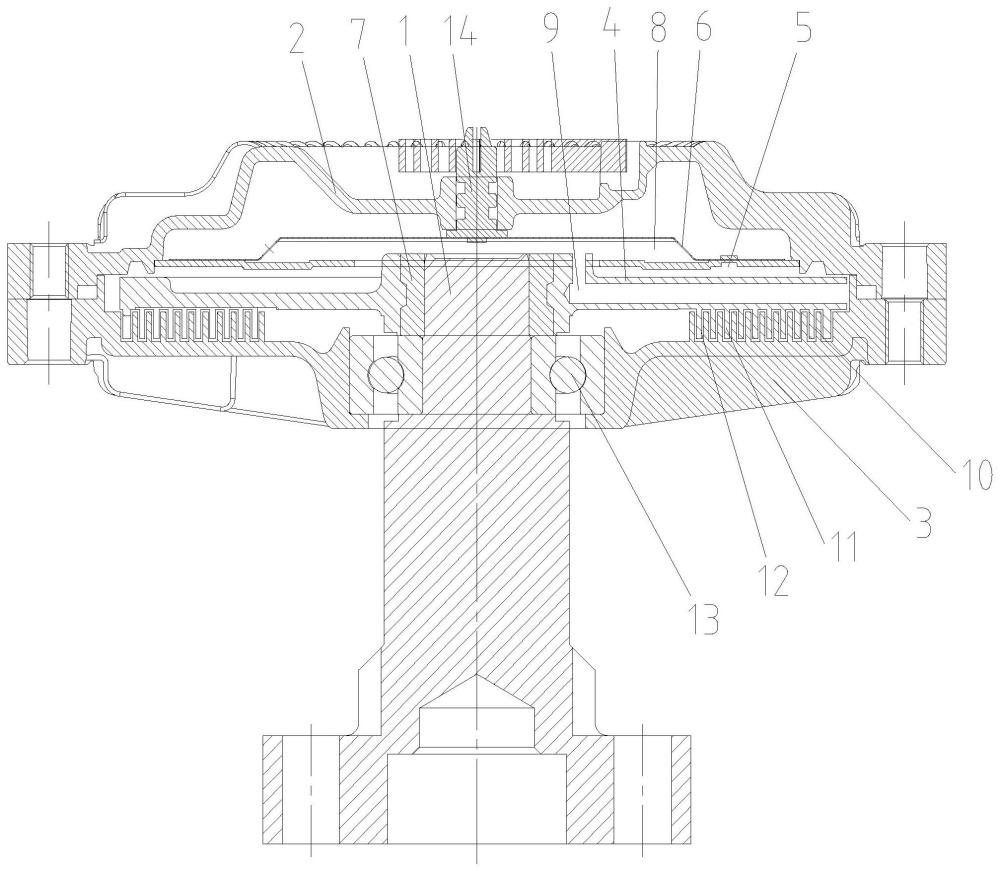

2、为解决上述技术问题,本实用新型采用的技术方案是:提供一种硅油离合器,包括主动轴、端盖和壳体,所述端盖与壳体安装在一起,所述端盖与壳体之间设置有主动板,所述主动板上设置有出油孔和与出油孔相配的阀片,所述主动板的中部设置有轴向伸出的套体部,所述主动轴轴向穿过套体部,所述主动板与阀片之间形成有储油腔,所述主动板上设置有l型回油孔,所述l型回油孔开口于主动板的顶部,所述l型回油孔的开口处靠近套体部,所述主动板的底部设置有回油槽,所述壳体上设置有凸齿,所述凸齿插入所述回油槽内,所述凸齿与回油槽之间形成工作腔。

3、优选的,所述套体部与壳体之间设置有轴承,所述壳体转动设置在轴承上。

4、优选的,所述l型回油孔的一端与储油腔连通,所述l型回油孔的另一端与工作腔连通。

5、优选的,所述端盖的中部设置有感温器。

6、本实用新型的有益效果是:本实用新型的硅油离合器通过合理设置回油孔的位置,使硅油回油速度快,硅油离合器工作效率高,工作性能好。

技术特征:

1.一种硅油离合器,包括主动轴、端盖和壳体,所述端盖与壳体安装在一起,所述端盖与壳体之间设置有主动板,所述主动板上设置有出油孔和与出油孔相配的阀片,所述主动板的中部设置有轴向伸出的套体部,所述主动轴轴向穿过套体部,其特征在于,所述主动板与阀片之间形成有储油腔,所述主动板上设置有l型回油孔,所述l型回油孔开口于主动板的顶部,所述l型回油孔的开口处靠近套体部,所述主动板的底部设置有回油槽,所述壳体上设置有凸齿,所述凸齿插入所述回油槽内,所述凸齿与回油槽之间形成工作腔。

2.根据权利要求1所述的硅油离合器,其特征在于,所述套体部与壳体之间设置有轴承,所述壳体转动设置在轴承上。

3.根据权利要求2所述的硅油离合器,其特征在于,所述l型回油孔的一端与储油腔连通,所述l型回油孔的另一端与工作腔连通。

4.根据权利要求1所述的硅油离合器,其特征在于,所述端盖的中部设置有感温器。

技术总结

本技术公开了一种硅油离合器,其包括主动轴、端盖和壳体,所述端盖与壳体安装在一起,所述端盖与壳体之间设置有主动板,所述主动板上设置有出油孔和与出油孔相配的阀片,所述主动板的中部设置有轴向伸出的套体部,所述主动轴轴向穿过套体部,所述主动板与阀片之间形成有储油腔,所述主动板上设置有L型回油孔,所述L型回油孔开口于主动板的顶部,所述L型回油孔的开口处靠近套体部,所述主动板的底部设置有回油槽,所述壳体上设置有凸齿,所述凸齿插入所述回油槽内,所述凸齿与回油槽之间形成工作腔。本技术的硅油离合器通过合理设置回油孔的位置,使硅油回油速度快,硅油离合器工作效率高,工作性能好。

技术研发人员:汤自知

受保护的技术使用者:湖北奥沃汽车科技有限公司

技术研发日:20231213

技术公布日:2024/6/23

- 还没有人留言评论。精彩留言会获得点赞!