一种自润滑柴油机飞轮的制作方法

【】本技术涉及柴油机飞轮的,特别是一种自润滑柴油机飞轮的。

背景技术

0、

背景技术:

1、柴油机飞轮属于柴油机中的一个零部件,具有传递动力的功能,可以保证柴油机内部进行稳定的工作,是不可或缺的零部件,飞轮在运转时,可以保证柴油机的稳定运行。现有的柴油机飞轮的齿圈在使用时间较长时,表面的润滑油会出现干燥的情况,这样会增加齿牙之间的摩擦系数,使得齿圈无法很好的被带动旋转,长时间使用会对齿牙造成损害,需要及时为齿圈涂油。目前的涂油方式一般需要将安装飞轮的机架拆卸下来,人工手动为齿圈涂油,费时费力,飞轮涂油效率低。

技术实现思路

0、

技术实现要素:

1、本实用新型的目的就是解决现有技术中的问题,提出一种自润滑柴油机飞轮,能够通过飞轮内均匀分布的导油孔配合环形储油槽在离心力作用下对飞轮齿牙进行均匀涂油,通过导油孔外侧的分油挡块将润滑油引导散射在两侧的齿牙表面,涂油效果均匀,无需拆卸飞轮,操作方便,飞轮涂油效率高。

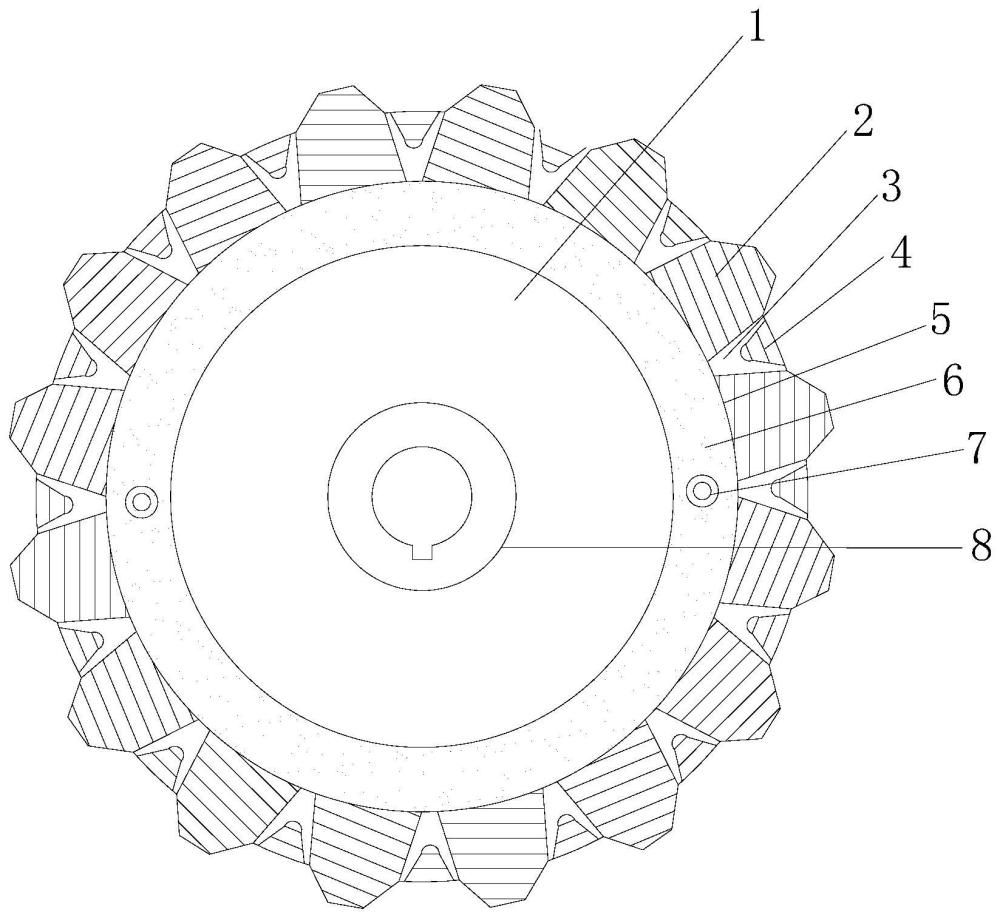

2、为实现上述目的,本实用新型提出了一种自润滑柴油机飞轮,包括飞轮主体、飞轮齿牙、导油孔、分油挡块、环形储油槽、储油海绵和自封注油口,所述飞轮主体的外侧面均匀环绕设置有若干飞轮齿牙,相邻的飞轮齿牙之间设置有若干导油孔,所述导油孔的形状为外端开口逐渐增大的梯形,所述导油孔的外侧开口位置设置有分油挡块,所述分油挡块的形状为等腰三角形,所述分油挡块沿导油孔的轴心线设置,所述分油挡块的宽度大于导油孔的内侧开口宽度,所述飞轮主体的内侧同轴设置有环形储油槽,所述环形储油槽的外侧壁与导油孔的内侧开口一一连通,所述环形储油槽内均匀填充有储油海绵,所述环形储油槽的侧面设置有自封注油口。

3、作为优选,所述飞轮主体、飞轮齿牙、导油孔、分油挡块和环形储油槽为一体式结构。

4、作为优选,所述飞轮主体的轴心位置设置有加厚凸台,所述加厚凸台上轴向贯穿设置有定位轴孔。

5、作为优选,所述分油挡块的外侧面与飞轮齿牙的根部平齐,所述分油挡块的最内端设置有倒圆弧面。

6、作为优选,所述自封注油口的数量有多个,所述自封注油口均匀对称分布在环形储油槽的侧面。

7、本实用新型的有益效果:本实用新型通过将飞轮主体、飞轮齿牙、导油孔、分油挡块、环形储油槽、储油海绵和自封注油口结合在一起,经过试验优化,能够通过飞轮内均匀分布的导油孔配合环形储油槽在离心力作用下对飞轮齿牙进行均匀涂油,通过导油孔外侧的分油挡块将润滑油引导散射在两侧的齿牙表面,涂油效果均匀,无需拆卸飞轮,操作方便,飞轮涂油效率高。

8、本实用新型的特征及优点将通过实施例结合附图进行详细说明。

技术特征:

1.一种自润滑柴油机飞轮,其特征在于:包括飞轮主体(1)、飞轮齿牙(2)、导油孔(3)、分油挡块(4)、环形储油槽(5)、储油海绵(6)和自封注油口(7),所述飞轮主体(1)的外侧面均匀环绕设置有若干飞轮齿牙(2),相邻的飞轮齿牙(2)之间设置有若干导油孔(3),所述导油孔(3)的形状为外端开口逐渐增大的梯形,所述导油孔(3)的外侧开口位置设置有分油挡块(4),所述分油挡块(4)的形状为等腰三角形,所述分油挡块(4)沿导油孔(3)的轴心线设置,所述分油挡块(4)的宽度大于导油孔(3)的内侧开口宽度,所述飞轮主体(1)的内侧同轴设置有环形储油槽(5),所述环形储油槽(5)的外侧壁与导油孔(3)的内侧开口一一连通,所述环形储油槽(5)内均匀填充有储油海绵(6),所述环形储油槽(5)的侧面设置有自封注油口(7)。

2.如权利要求1所述的一种自润滑柴油机飞轮,其特征在于:所述飞轮主体(1)、飞轮齿牙(2)、导油孔(3)、分油挡块(4)和环形储油槽(5)为一体式结构。

3.如权利要求1所述的一种自润滑柴油机飞轮,其特征在于:所述飞轮主体(1)的轴心位置设置有加厚凸台(8),所述加厚凸台(8)上轴向贯穿设置有定位轴孔。

4.如权利要求1所述的一种自润滑柴油机飞轮,其特征在于:所述分油挡块(4)的外侧面与飞轮齿牙(2)的根部平齐,所述分油挡块(4)的最内端设置有倒圆弧面。

5.如权利要求1所述的一种自润滑柴油机飞轮,其特征在于:所述自封注油口(7)的数量有多个,所述自封注油口(7)均匀对称分布在环形储油槽(5)的侧面。

技术总结

本技术公开了一种自润滑柴油机飞轮,包括飞轮主体、飞轮齿牙、导油孔、分油挡块、环形储油槽、储油海绵和自封注油口。本技术能够通过飞轮内均匀分布的导油孔配合环形储油槽在离心力作用下对飞轮齿牙进行均匀涂油,通过导油孔外侧的分油挡块将润滑油引导散射在两侧的齿牙表面,涂油效果均匀,无需拆卸飞轮,操作方便,飞轮涂油效率高。

技术研发人员:赵铁良,胡益斌

受保护的技术使用者:浙江创格科技股份有限公司

技术研发日:20231228

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!