滑动构件和使用它的齿轮箱、风力发电机、以及滑动构件的制造方法与流程

本发明涉及滑动构件和使用它的齿轮箱、风力发电机、以及滑动构件的制造方法。

背景技术:

1、以往,已知通过电弧焊形成滑动构件(专利文献1)。在专利文献1中,通过电弧焊,将cu-sn-pb的合金作为滑动层层叠在背衬的表面。此时,滑动层使用在合金基体中预先分散有pb的粉末形成。由此,在专利文献1中,降低焊接时的高温引起的pb的蒸发,实现形成pb均匀地分散在滑动层中的组织。

2、近年来,从进一步减少给环境带来的负担等的要求出发,要求使用滑动构件的轴承提高在高的表面压力环境下的滑动特性。因此,在基体中添加例如低熔点的金属、硬质的材料等作为添加材料,实现滑动层的性质的提高。在此情况下,滑动层能够通过使用例如预先在基体中加入了添加材料的粉末、金属丝进行焊接而形成。

3、然而,在基体中添加的低熔点的金属在焊接时容易导致蒸发,存在导致滑动层的基体的缺陷、偏析的问题。此外,在基体中添加的硬质的材料在焊接时容易导致凝聚,存在难以在基体中均匀分散的问题。滑动层中的硬质颗粒的不均匀分布存在导致滑动层的强度下降和滑动特性恶化的问题。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开平04-300073号公报。

技术实现思路

1、因此,本发明的目的在于,提供一种添加物的颗粒均匀地分散在滑动层中、且不会损害强度、滑动特性高的滑动构件和使用它的齿轮箱、风力发电机。

2、此外,本发明的另一目的在于,提供一种滑动构件的制造方法,实现减少添加物的蒸发、添加物的均匀的分散,实现进一步提高滑动特性。

3、本发明的一种实施方式的滑动构件具有:母材;滑动层,其层叠在所述母材,且具有基体和在上述基体中均匀且微细地分散的颗粒相。

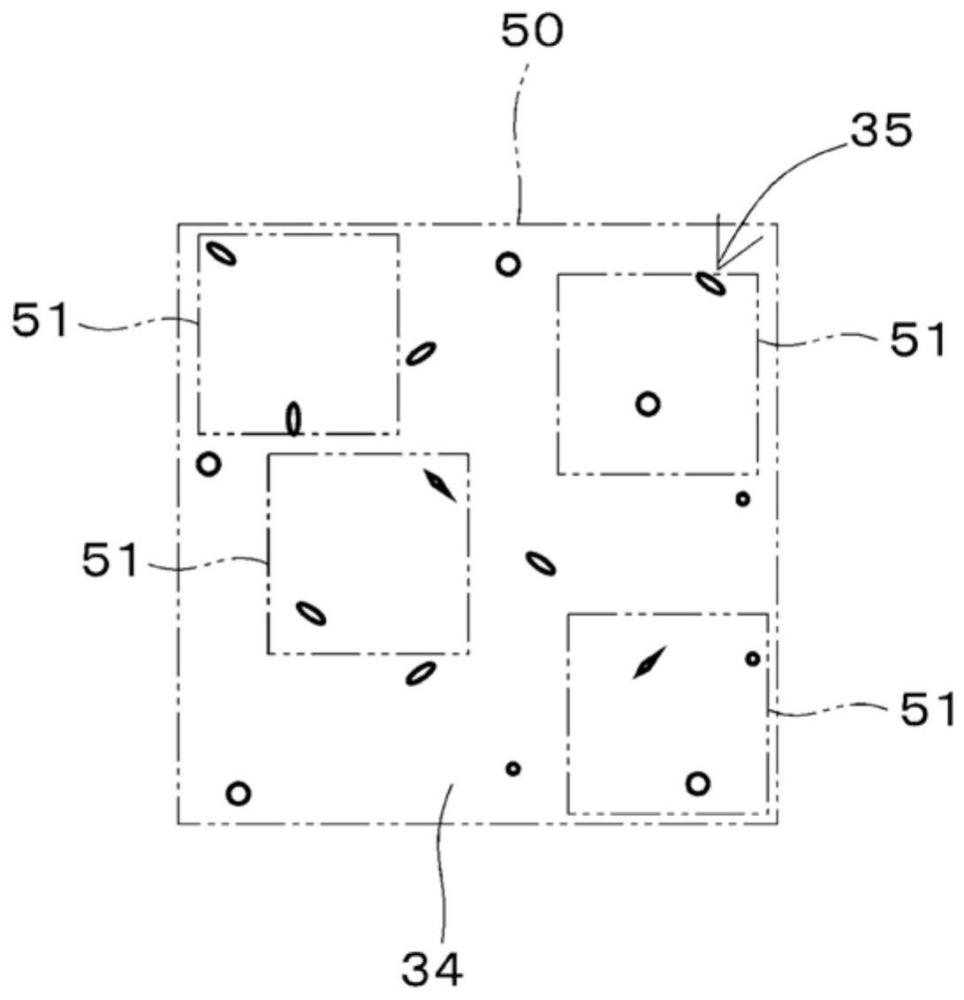

4、即,一种实施方式的滑动构件在从任意的观察剖面提取的多个任意的观察区域中,颗粒相的面积率sv均为0.2%≤sv≤5%。像这样,在一个实施方式的滑动构件中,颗粒相均匀地存在于滑动层的基体中。而且,颗粒相的最大粒径da被微细化为0μm<da≤30μm。因此,添加物的颗粒均匀且微细地分散在滑动层中,能够不损害强度地提高滑动特性。特别地,一个实施方式的滑动构件能够提高抗咬合性和耐磨耗性。

5、在本发明的一个实施方式的滑动构件的制造方法中,通过将金属丝电弧焊于母材,形成滑动层。该滑动构件的制造方法包括:供给成为基体的上述金属丝的工序,上述基体构成上述滑动层;将供给的上述金属丝通过与上述母材的放电进行熔融,形成熔滴的工序;以及对形成的熔滴添加添加材料的工序,上述添加材料添加至上述基体。

6、由此,添加材料与熔融的金属丝的熔滴混合。即,在本实施方式中,添加材料通过母材与金属丝的电弧加入到由金属丝形成的熔滴,而不是加入到形成于母材的熔融池。因此,添加材料均匀且微细地分散在熔滴中,也均匀且微细地分散在熔滴凝固而形成的滑动层中。这是因为,通过熔滴滴落于母材,熔滴迅速冷却。即,在熔滴中加入的添加材料在与容积较小的熔滴均匀且微细地混合之后,滴落于母材而冷却,以维持了均匀且微细地混合的状态凝固。此外,通过将添加材料加入至熔滴,与将添加材料加入到熔融池的情况相比,减少了母材与添加材料的混合。进而,通过本实施方式那样将添加材料加入至热容量较小的熔滴,以添加材料分散在熔滴中的状态迅速冷却,还能减少添加材料的蒸发导致的缺陷。因此,能够实现进一步提高滑动性能。

7、在另一个实施方式的滑动构件的制造方法中,添加至上述基体的上述添加材料作为颗粒、作为包含上述颗粒的粉末、作为包含上述颗粒的金属丝、或者作为包含上述颗粒的棒材加入至上述熔滴。

技术特征:

1.一种滑动构件,其具有:

2.根据权利要求1所述的滑动构件,其中,

3.根据权利要求1所述的滑动构件,其中,

4.根据权利要求3所述的滑动构件,其中,

5.根据权利要求3所述的滑动构件,其中,

6.根据权利要求3所述的滑动构件,其中,

7.根据权利要求1所述的滑动构件,其中,

8.根据权利要求1所述的滑动构件,其中,

9.根据权利要求1所述的滑动构件,其中,所述滑动层的厚度t为0mm<t≤0.5mm。

10.根据权利要求1所述的滑动构件,其中,

11.根据权利要求1所述的滑动构件,其中,

12.根据权利要求11所述的滑动构件,其中,

13.一种齿轮箱,其具有权利要求1至12中任一项所述的滑动构件,

14.一种风力发电机,其具有权利要求13所述的齿轮箱。

15.一种滑动构件的制造方法,通过将金属丝电弧焊于母材而形成滑动层,

16.根据权利要求15所述的滑动构件的制造方法,其中,

17.根据权利要求15所述的滑动构件的制造方法,其中,

技术总结

滑动构件具有:母材;滑动层,其层叠在上述母材,且具有基体和在上述基体中均匀且微细地分散的颗粒相。在上述滑动层中设定任意的观察剖面,从上述观察剖面提取的多个任意的观察区域中的上述颗粒相的面积率Sv在任一上述观察区域中均为0.2%≤Sv≤5%。上述颗粒相的最大粒径Da为0μm<Da≤30μm。

技术研发人员:浅羽凌,中井雅博

受保护的技术使用者:大同金属工业株式会社

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!