环形带及环形带的制造方法与流程

本发明涉及环形带和环形带的制造方法。

背景技术:

1、作为高速传动带的环形带,一般使用具有芯体层的带状皮带。环形带具有使用粘接剂或通过热粘接将带状皮带的两端粘接成一体得到的接头部。带状皮带的两端为相互互补的形状,例如指状。由于环形带的接头部是芯体层被切断的状态,因而拉伸强度较小。故,存在环形带容易以接头部为起点断裂的问题。

2、因此,已知有以下现有技术:在层叠有芯体层、含有热塑性树脂的中间层和表面帆布层的环形带中,将具有沿厚度方向贯通的空隙的纺织物制的加强片横跨接头部的两端并埋设在中间层内(例如,参照专利文献1)。

3、根据专利文献1所记载的技术,通过进行热粘接,当将加强片埋设在中间层中时,中间层的热塑性树脂填充至空隙部分。因此,具有能够牢固地连接环形带的接头部的两端的效果。在此,如果加强片在接头部的接头方向(皮带长度方向)上不具有某种程度的弯曲性,则不能平滑地追随驱动带轮的旋转以驱动环形带。

4、现有技术文献

5、专利文献

6、专利文献1:日本专利特开2021-102970号公报

技术实现思路

1、发明要解决的课题

2、然而,如果重视加强片的接头方向的弯曲性,则存在无法充分确保与接头部的接头方向正交的宽度方向(皮带宽度方向)的强度的问题。

3、本发明的目的在于提供一种环形带及环形带的制造方法,其能够在不损害环形带中接头部的接头方向的弯曲性的情况下进一步提高接头部的宽度方向的强度。

4、用于解决课题的手段

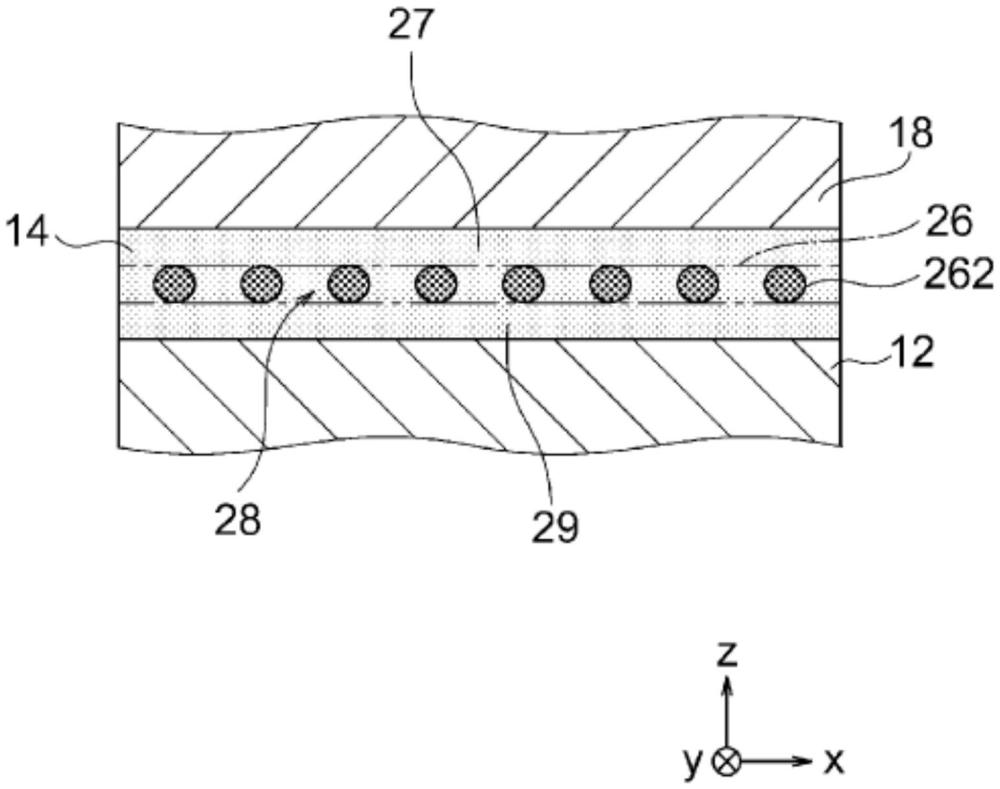

5、根据本发明的环形带,包括:带状的芯体层、层叠在所述芯体层的至少一个表面上的热塑性树脂制的中间层、层叠在所述中间层的表面的表面层,以及接合具有相互互补形状的第一端部和第二端部的接头部,在所述中间层,跨越所述接头部埋设有加强片,所述加强片具有沿厚度方向贯通的空隙且由多根纱线织成的织物构成,所述多根纱线至少包括多根经纱和跨过所述多根经纱的多根纬纱,所述加强片配置为在所述接头部的宽度方向上的所述加强片的拉伸强度大于在所述接头部的接头方向上的所述加强片的拉伸强度,其中,所述接头部的宽度方向跨过所述接头部的接头方向。

6、根据本发明的环形带的制造方法是包括带状的芯体层、热塑性树脂制的中间层、表面层和接头部的环形带的制造方法,其中,所述中间层层叠在所述芯体层的至少一个表面上;所述表面层层叠在所述中间层的表面;以及所述接头部接合具有相互互补形状的第一端部和第二端部,其中,所述环形带的制造方法包括:在所述芯体层的带状的两端部上,在所述中间层切入切口,将所述中间层分离为芯体层侧中间部和表面层侧中间部的工序;将所述环形带的两端部加工成相互互补的形状,形成所述第一端部和所述第二端部的工序;将具有沿厚度方向贯通的空隙且由多根经纱和多根纬纱织成的织物构成的加强片,以跨越所述第一端部和所述第二端部的方式配置在所述芯体层侧中间部的表面的工序;以及用所述表面层侧中间部和所述表面层覆盖所述加强片,对所述表面层侧中间部和所述芯体层侧中间部进行热粘接,将热塑性树脂填充至所述加强片的空隙,将所述加强片埋设于所述中间层的工序,其中,在配置所述加强片的工序中,所述加强片配置为在所述接头部的宽度方向上的所述加强片的拉伸强度大于在所述接头部的接头方向上的所述加强片的拉伸强度,其中,所述接头部的宽度方向跨过所述接头部的接头方向。

7、发明效果

8、根据本发明,通过将加强片的拉伸强度较大的方向配置在接头部的宽度方向上,能够在不损害接头部的接头方向的弯曲性的情况下进一步提高接头部的宽度方向的强度。

技术特征:

1.一种环形带,包括:

2.根据权利要求1所述的环形带,其中,

3.根据权利要求1或2所述的环形带,其中,

4.一种环形带的制造方法,所述环形带包括:

技术总结

本发明提供一种环形带及环形带的制造方法,其能够在不损害环形带中的接头部的接头方向的弯曲性的情况下能够进一步提高接头部的宽度方向的强度。环形带包括:带状的芯体层(12)、层叠在芯体层(12)的至少一个表面上的热塑性树脂制的中间层(14)、层叠在中间层(14)的表面的表面层(18)以及接合具有相互互补形状的第一端部和第二端部而得到的接头部,在中间层(14),跨越接头部埋设有加强片(26),加强片(26)具有沿厚度方向贯通的空隙(28),由经纱和拉伸强度大于经纱的纬纱(262)织成的织物构成,配置为在接头部的宽度方向上的加强片的拉伸强度大于在接头部的接头方向上的加强片的拉伸强度。

技术研发人员:永野广大,佐藤佑纪

受保护的技术使用者:霓达株式会社

技术研发日:

技术公布日:2025/1/28

- 还没有人留言评论。精彩留言会获得点赞!