一种适用于强挥发性油液的单向阀的制作方法

本发明涉及单向阀,尤其涉及一种适用于强挥发性油液的单向阀。

背景技术:

1、单向阀是液压系统方向控制阀中的一类,其主要作用是限制油液只能向一个方向流动,不能向反方向流动。虽然单向阀结构和工作原理都比较简单,但却是液压系统中应用最多的元件之一。因此,正确合理的设计单向阀可以满足液压系统不同应用场合的功能要求,降低系统成本。

2、现有的单向阀在以强挥发性油液为工作介质的高温差液压系统中工作时,容易出现“闭死腔”——阀门开闭之间,遗留在阀腔内的强挥发介质在高温作用下会在阀腔内挥发,提高阀腔内的压力,从而导致单向阀开启需要的力变大,甚至导致漏液或单向阀无法及时开启的故障。因此,为了保证单向阀在以强挥发性油液为工作介质的高温差液压系统中的工作性能,目前急需一种新的单向阀。

技术实现思路

1、本发明的目的是提供一种适用于强挥发性油液的单向阀,该单向阀能够有效保证单向阀在以强挥发性油液为工作介质的高温差液压系统中工作时的性能。

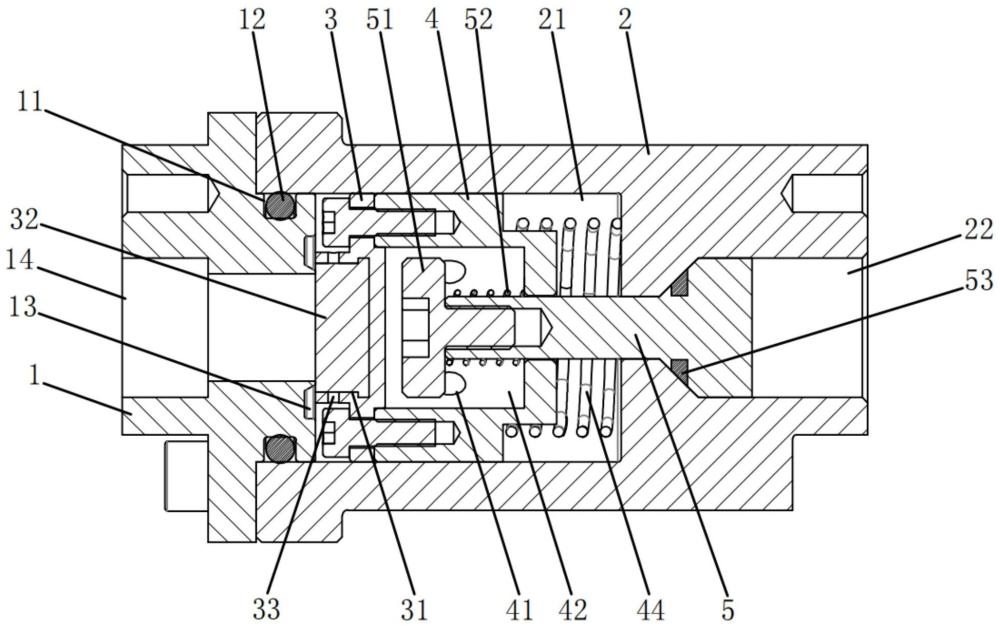

2、本发明解决上述技术问题的技术方案是:一种适用于强挥发性油液的单向阀,包括阀门主体,所述阀门主体内同轴依次连通设有进油通道、阀腔以及出油通道,所述阀腔内设有能沿其轴向往复移动的阀座,所述阀座的出油侧设有能驱动其封闭进油通道的阀座复位弹簧,所述出油通道内设有能沿其轴向往复移动的阀芯,所述阀芯的进油侧外壁与出油通道内壁之间为锥面密封配合,且阀芯的进油端上设有能驱动其封闭出油通道的阀芯复位弹簧,所述阀座复位弹簧对阀座的驱动力大于阀芯复位弹簧对阀芯的驱动力。

3、作为本发明的更进一步改进,所述阀座包括沿油液输送方向同轴依次设置且通过多个螺钉固定连接的上阀座和下阀座,所述上阀座外侧壁上设有多条第一通油槽且上阀座的进油侧端面与进油通道的出口端端面密封配合,所述下阀座外侧壁上设有多条第二通油槽。

4、作为本发明的更进一步改进,所述上阀座进油侧端面上设有圆形阶梯槽,所述圆形阶梯槽侧壁上设有多个与阀腔连通的透气孔,所述圆形阶梯槽内还设有与进油通道出口端端面密封配合的密封胶料。

5、作为本发明的更进一步改进,所述下阀座内设有阀座空腔,所述阀座空腔侧壁上设有多个与阀腔连通的通油孔,所述阀芯的进油端活动式穿过下阀座延伸至阀座空腔中中且阀芯的进油端端面与一调整螺钉螺纹连接,所述阀芯复位弹簧套接在调整螺钉与阀座空腔内壁之间的阀芯上且阀芯复位弹簧两端分别与调整螺钉、阀座空腔内壁顶紧接触。

6、作为本发明的更进一步改进,所述阀座复位弹簧设置在下阀座与阀腔内壁之间且阀座复位弹簧两端分别与下阀座、阀腔内壁顶紧接触。

7、作为本发明的更进一步改进,所述阀门主体包括同轴依次连接的上壳体和阀体,所述进油通道设置在上壳体轴心处,所述阀腔和出油通道依次设置在阀体轴心处,所述上壳体在与阀体的连接面上设有围绕上壳体轴心布置的密封槽,所述密封槽内安装有密封圈。

8、作为本发明的更进一步改进,所述上壳体在与阀座的接触密封面上设有围绕进油通道的出口端设置的避让槽。

9、作为本发明的更进一步改进,所述阀腔和出油通道之间通过连通油道连通,所述连通油道内壁上设有多条第三通油槽。

10、作为本发明的更进一步改进,所述阀芯在与出油通道的锥面密封配合面上设有密封环,所述密封环围绕阀芯的轴心设置。

11、作为本发明的更进一步改进,所述阀芯的出油侧外壁上设有阀芯油道。

12、有益效果

13、与现有技术相比,本发明的一种适用于强挥发性油液的单向阀的优点为:

14、1、由于阀芯是依靠阀芯复位弹簧驱动封闭出油通道进口的,因此,当单向阀内部压力增大出现“闭死腔”的工况时,只要“闭死腔”中的压力大于阀芯复位弹簧的驱动力,就可以通过阀芯的单独开启,使“闭死腔”压力通过出油通道完成泄压,从而能够有效保证该单向阀在以强挥发性油液为工作介质的高温差液压系统中工作时的开启性能。

15、2、该单向阀中,除了用于封闭进油通道出口且能在油液推动下开启的阀座外,在出油通道内还设有进油侧外壁与出油通道内壁之间为锥面密封配合,且能沿出油通道轴向往复移动的阀芯。因此,该单向阀具有双密封结构,具有较强的密封性。同时,由于阀座复位弹簧对阀座的驱动力大于阀芯复位弹簧对阀芯的驱动力,因此,当进油通道中的油液压力能推动阀座时,自然也就能够轻松推开阀芯,从而使该单向阀达成“阀中阀”的联动双阀芯结构形式,结构紧凑,质量轻,流量大,具有较快的响应速度,对单向阀内外部压力的变化也十分灵敏。

16、通过以下的描述并结合附图,本发明将变得更加清晰,这些附图用于解释本发明的实施例。

技术特征:

1.一种适用于强挥发性油液的单向阀,包括阀门主体,所述阀门主体内同轴依次连通设有进油通道(14)、阀腔(21)以及出油通道(22),所述阀腔(21)内设有能沿其轴向往复移动的阀座,所述阀座的出油侧设有能驱动其封闭进油通道(14)的阀座复位弹簧(44),其特征在于,所述出油通道(22)内设有能沿其轴向往复移动的阀芯(5),所述阀芯(5)的进油侧外壁与出油通道(22)内壁之间为锥面密封配合,且阀芯(5)的进油端上设有能驱动其封闭出油通道(22)的阀芯复位弹簧(52),所述阀座复位弹簧(44)对阀座的驱动力大于阀芯复位弹簧(52)对阀芯(5)的驱动力。

2.根据权利要求1所述的适用于强挥发性油液的单向阀,其特征在于,所述阀座包括沿油液输送方向同轴依次设置且通过多个螺钉固定连接的上阀座(3)和下阀座(4),所述上阀座(3)外侧壁上设有多条第一通油槽(34)且上阀座(3)的进油侧端面与进油通道(14)的出口端端面密封配合,所述下阀座(4)外侧壁上设有多条第二通油槽(43)。

3.根据权利要求2所述的适用于强挥发性油液的单向阀,其特征在于,所述上阀座(3)进油侧端面上设有圆形阶梯槽(31),所述圆形阶梯槽(31)侧壁上设有多个与阀腔(21)连通的透气孔(33),所述圆形阶梯槽(31)内还设有与进油通道(14)出口端端面密封配合的密封胶料(32)。

4.根据权利要求2或3所述的适用于强挥发性油液的单向阀,其特征在于,所述下阀座(3)内设有阀座空腔(42),所述阀座空腔(42)侧壁上设有多个与阀腔(21)连通的通油孔(41),所述阀芯(5)的进油端活动式穿过下阀座(3)延伸至阀座空腔中(42)中且阀芯(5)的进油端端面与一调整螺钉(51)螺纹连接,所述阀芯复位弹簧(52)套接在调整螺钉(51)与阀座空腔(42)内壁之间的阀芯(5)上且阀芯复位弹簧(52)两端分别与调整螺钉(51)、阀座空腔(42)内壁顶紧接触。

5.根据权利要求4所述的适用于强挥发性油液的单向阀,其特征在于,所述阀座复位弹簧(44)设置在下阀座(3)与阀腔(21)内壁之间且阀座复位弹簧(44)两端分别与下阀座(3)、阀腔(21)内壁顶紧接触。

6.根据权利要求1所述的适用于强挥发性油液的单向阀,其特征在于,所述阀门主体包括同轴依次连接的上壳体(1)和阀体(2),所述进油通道(14)设置在上壳体(1)轴心处,所述阀腔(21)和出油通道(22)依次设置在阀体(2)轴心处,所述上壳体(1)在与阀体(2)的连接面上设有围绕上壳体(1)轴心布置的密封槽(11),所述密封槽(11)内安装有密封圈(12)。

7.根据权利要求6所述的适用于强挥发性油液的单向阀,其特征在于,所述上壳体(1)在与阀座的接触密封面上设有围绕进油通道(14)的出口端设置的避让槽(13)。

8.根据权利要求1所述的适用于强挥发性油液的单向阀,其特征在于,所述阀腔(21)和出油通道(22)之间通过连通油道连通,所述连通油道内壁上设有多条第三通油槽(23)。

9.根据权利要求1所述的适用于强挥发性油液的单向阀,其特征在于,所述阀芯(5)在与出油通道(22)的锥面密封配合面上设有密封环(53),所述密封环(53)围绕阀芯(5)的轴心设置。

10.根据权利要求1所述的适用于强挥发性油液的单向阀,其特征在于,所述阀芯(5)的出油侧外壁上设有阀芯油道(54)。

技术总结

本发明公开了一种适用于强挥发性油液的单向阀,涉及单向阀技术领域,主要用于解决现有的单向阀在以强挥发性油液为工作介质的高温差液压系统中工作时,容易出现“闭死腔”的问题。其主要结构为:包括阀门主体,阀门主体内依次设有进油通道、阀腔以及出油通道,阀腔内设有阀座,阀座的出油侧设有阀座复位弹簧,出油通道内设有阀芯,阀芯的进油侧外壁与出油通道内壁之间为锥面密封配合,且阀芯的进油端上设有阀芯复位弹簧。本发明提供了一种适用于强挥发性油液的单向阀,该单向阀能够有效保证单向阀在以强挥发性油液为工作介质的高温差液压系统中工作时的性能。

技术研发人员:朱家龙,谢忠宇,李强,郭瑞,谭光鑫,熊梓涵

受保护的技术使用者:四川航天烽火伺服控制技术有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!