一种全自动插板阀门系统的制作方法

本发明属于插板阀,尤其涉及一种全自动插板阀门系统。

背景技术:

1、在cvd、etch、diff、t/f等power较多工艺的部门,常因pump不预期停机,导致气体回灌,腔体污染,从而导致不良品的发生,同时还要对已污染腔体进行清洁保养,严重影响生产计划。采用常规的插板阀进行气体输送时,阀门打开后气体流向会因驱动腔与输送腔体管道连通而改变,粉尘同时会进入驱动腔损坏驱动部件,导致阀门损坏,影响正常输送作业。

技术实现思路

1、发明目的:为了克服现有技术中存在的不足,本发明提供一种全自动插板阀门系统,通过在入口法兰与出口法兰之间加装可移动的封闭腔体活塞,能够在开阀时形成隔绝驱动腔的直通型阀腔输送通道,保证气体流向正常及阀门部件的安全性。

2、技术方案:为实现上述目的,本发明的一种全自动插板阀门系统,包括相盖合的阀体与阀盖,阀盖侧设置有入口法兰,阀体侧设置有出口法兰,入口法兰与出口法兰之间设置有筏板,筏板能出、入入口法兰与出口法兰之间的连通间距执行开、关阀动作;

3、包括封闭腔体活塞,所述封闭腔体活塞设置在筏板与出口法兰之间,所述封闭腔体活塞与阀体之间限位形成压强可变腔,所述压强可变腔内压强变化时驱动所述封闭腔体活塞轴向移动;

4、筏板处于关阀位置时,所述筏板封堵所述封闭腔体活塞;筏板由关阀位置运动至开阀位置时,所述压强可变腔内压强变小,以驱动所述封闭腔体活塞朝向入口法兰轴移并对接,所述入口法兰与出口法兰通过封闭腔体活塞连通构成隔绝阀体的驱动腔的直通型阀腔输送通道。

5、进一步地,所述封闭腔体活塞的输出端具有伸入延伸结构,所述伸入延伸结构伸入出口法兰的输入端,使所述封闭腔体活塞与出口法兰保持连通。

6、进一步地,所述封闭腔体活塞具有轴向限位挡圈,所述轴向限位挡圈连接于阀体与阀盖之间;所述阀体与封闭腔体活塞之间、阀体与轴向限位挡圈之间、轴向限位挡圈与封闭腔体活塞之间、以及轴向限位挡圈与出口法兰之间均设置有密封部件。

7、进一步地,所述阀体上开设有导通压强可变腔的气孔,所述压强可变腔通过所述气孔进气与出气而改变压强实现所述封闭腔体活塞的轴移动作。

8、进一步地,包括与所述筏板对应的阀驱动部机构,所述筏板通过阀驱动部机构提供驱动力出、入入口法兰与出口法兰之间的所述连通间距。

9、进一步地,所述阀驱动部机构包括驱动气缸、齿传动部件、伸展臂和筏板导向架;所述驱动气缸依次通过齿传动部件、伸展臂与筏板导向架驱动连接,所述筏板安装于筏板导向架,所述筏板导向架与阀体的驱动腔的腔壁活动接触;所述伸展臂收缩与伸展时带动通过筏板导向架导向的筏板出、入所述连通间距,实现开、关阀。

10、进一步地,包括电磁阀和多通道agv控制器,所述多通道agv控制器与所述电磁阀信号传输连接;连接所述气孔及驱动气缸的气体管路分别经所述电磁阀控制。

11、进一步地,所述齿传动部件包括连接驱动气缸的齿杆以及与齿杆啮合的齿轮;所述伸展臂有多根臂体依次铰接构成,与齿轮对应的所述臂体与齿轮同轴连接,与筏板导向架对应的所述臂体与筏板导向架转动相连;所述筏板导向架上设置有定位销的导向滚轮,所述筏板通过定位销嵌装于筏板导向架上,所述导向滚轮与阀体的驱动腔的腔壁滚压设置。

12、进一步地,包括预抽装置,所述预抽装置安装在入口法兰上,入口法兰内部通过所述预抽装置进行预抽,能使所述筏板两侧处于压强同步状态。

13、有益效果:本发明通过在入口法兰与出口法兰之间加装可移动的封闭腔体活塞,能够在开阀时形成隔绝驱动腔的直通型阀腔输送通道,气体在导流通过阀门时流向不会改变,导流输送更加顺畅,而且驱动腔由于隔绝作用避免气体及粉尘进入损坏阀门结构,保证气体流向正常及阀门部件的安全性。

技术特征:

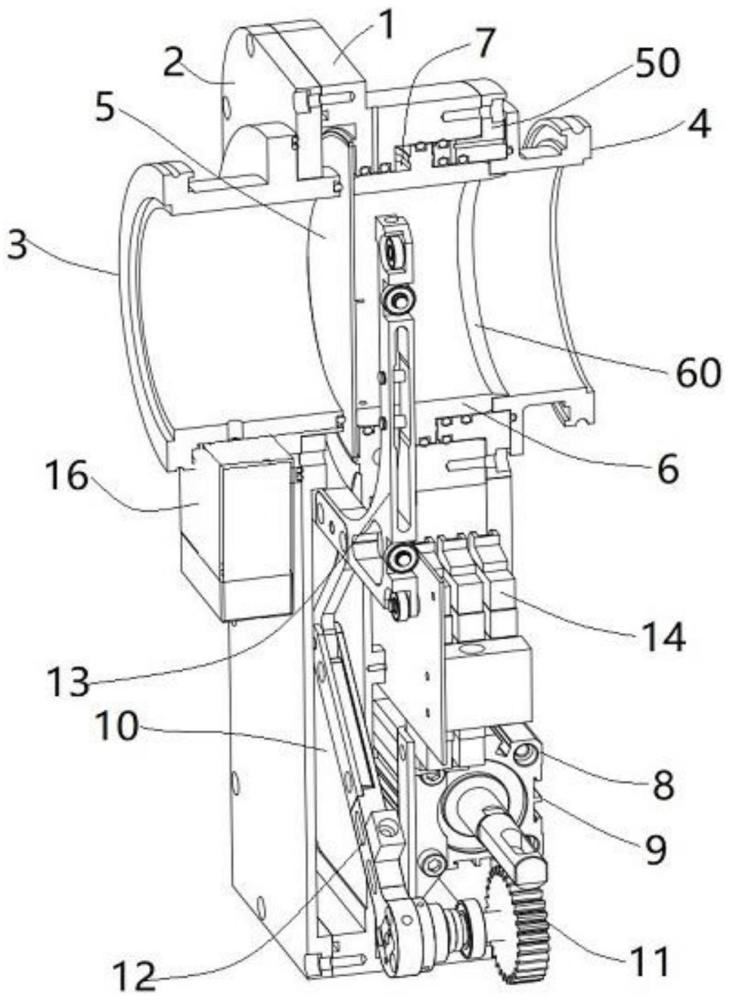

1.一种全自动插板阀门系统,包括相盖合的阀体(1)与阀盖(2),阀盖(2)侧设置有入口法兰(3),阀体(1)侧设置有出口法兰(4),入口法兰(3)与出口法兰(4)之间设置有筏板(5),筏板(5)能出、入入口法兰(3)与出口法兰(4)之间的连通间距执行开、关阀动作;

2.根据权利要求1所述的一种全自动插板阀门系统,其特征在于:所述封闭腔体活塞(6)的输出端具有伸入延伸结构(60),所述伸入延伸结构(60)伸入出口法兰(4)的输入端,使所述封闭腔体活塞(6)与出口法兰(4)保持连通。

3.根据权利要求1所述的一种全自动插板阀门系统,其特征在于:所述封闭腔体活塞(6)具有轴向限位挡圈(50),所述轴向限位挡圈(50)连接于阀体(1)与阀盖(2)之间;所述阀体(1)与封闭腔体活塞(6)之间、阀体(1)与轴向限位挡圈(50)之间、轴向限位挡圈(50)与封闭腔体活塞(6)之间、以及轴向限位挡圈(50)与出口法兰(4)之间均设置有密封部件。

4.根据权利要求1所述的一种全自动插板阀门系统,其特征在于:所述阀体(1)上开设有导通压强可变腔(7)的气孔(70),所述压强可变腔(7)通过所述气孔(70)进气与出气而改变压强实现所述封闭腔体活塞(6)的轴移动作。

5.根据权利要求4所述的一种全自动插板阀门系统,其特征在于:包括与所述筏板(5)对应的阀驱动部机构(8),所述筏板(5)通过阀驱动部机构(8)提供驱动力出、入入口法兰(3)与出口法兰(4)之间的所述连通间距。

6.根据权利要求5所述的一种全自动插板阀门系统,其特征在于:所述阀驱动部机构(8)包括驱动气缸(9)、齿传动部件(11)、伸展臂(12)和筏板导向架(13);所述驱动气缸(9)依次通过齿传动部件(11)、伸展臂(12)与筏板导向架(13)驱动连接,所述筏板(5)安装于筏板导向架(13),所述筏板导向架(13)与阀体(1)的驱动腔(10)的腔壁活动接触;所述伸展臂(12)收缩与伸展时带动通过筏板导向架(13)导向的筏板(5)出、入所述连通间距,实现开、关阀。

7.根据权利要求5所述的一种全自动插板阀门系统,其特征在于:包括电磁阀(14)和多通道agv控制器(15),所述多通道agv控制器(15)与所述电磁阀(14)信号传输连接;连接所述气孔(70)及驱动气缸(9)的气体管路分别经所述电磁阀(14)控制。

8.根据权利要求5所述的一种全自动插板阀门系统,其特征在于:所述齿传动部件(11)包括连接驱动气缸(9)的齿杆(1.2)以及与齿杆(1.2)啮合的齿轮(1.1);所述伸展臂(12)有多根臂体依次铰接构成,与齿轮(1.1)对应的所述臂体与齿轮(1.1)同轴连接,与筏板导向架(13)对应的所述臂体与筏板导向架(13)转动相连;所述筏板导向架(13)上设置有定位销(3.1)的导向滚轮(3.2),所述筏板(5)通过定位销(3.1)嵌装于筏板导向架(13)上,所述导向滚轮(3.2)与阀体(1)的驱动腔(10)的腔壁滚压设置。

9.根据权利要求1~8任一项所述的一种全自动插板阀门系统,其特征在于:包括预抽装置,所述预抽装置安装在入口法兰(3)上,入口法兰(3)内部通过所述预抽装置进行预抽,能使所述筏板(5)两侧处于压强同步状态。

技术总结

本发明公开了一种全自动插板阀门系统,包括相盖合的阀体与阀盖,阀盖侧设置有入口法兰,阀体侧设置有出口法兰,入口法兰与出口法兰之间设置有筏板;包括封闭腔体活塞,封闭腔体活塞与阀体之间限位形成压强可变腔,压强可变腔内压强变化时驱动封闭腔体活塞轴向移动;筏板处于关阀位置时,筏板封堵封闭腔体活塞;筏板由关阀位置运动至开阀位置时,压强可变腔内压强变小,以驱动封闭腔体活塞朝向入口法兰轴移并对接,入口法兰与出口法兰通过封闭腔体活塞连通构成隔绝阀体的驱动腔的直通型阀腔输送通道。通过在入口法兰与出口法兰之间加装可移动的封闭腔体活塞,在开阀时形成隔绝驱动腔的直通型阀腔输送通道,保证气体流向正常及阀门部件的安全性。

技术研发人员:李贤镇,梁仁模,鞠浩

受保护的技术使用者:无锡凯必特斯半导体科技有限公司

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!