一种准双曲面齿轮移位对啮零回差传动机构

本发明涉及齿轮传动领域,具体涉及一种准双曲面齿轮移位对啮零回差传动机构。

背景技术:

1、齿轮作为机械传动中核心的零部件,在现代化机械制造业中占有重要地位。准双曲面齿轮与其他类型的齿轮相比,有较高的传动效率和承载能力,易实现更高的传动比,传动更加平稳。因此在工业机械、汽车传动、航空航天等领域得到广泛应用。

2、对于齿轮来说,其安装精度对性能的影响非常大,由于主动齿轮与从动齿轮齿面之间存在侧隙,使准双曲面齿轮的性能受到了一定的影响,如侧隙在传动过程中产生的回转误差会降低传动精度、侧隙还会导致传动过程中的冲击和震动从而影响使用寿命、侧隙产生的额外能量损失和摩擦会降低传动效率,反向间隙还会影响传动的可靠性和稳定性等。对于传动系统来说,尤其是精密传动和高速高负载传动,侧隙的影响是非常巨大的,进一步带来的传动件寿命损失和能源浪费更是不计其数,因此消隙传动是齿轮传动中迫切需要实现的。而目前所实现的消隙传动大多是通过在传动中附加额外的消隙装置或采用极高的加工精度及装配精度,这些方式虽在一定程度上减少了齿轮的侧隙,但同样增加了传动系统的不可靠因素及成产制造成本,尤其对于准双曲面齿轮来说,其特殊的结构及加工方式都限制了消隙传动的实现。

3、当前,准双曲面齿轮在越来越多的领域取得了应用,尤其是精密传动及高速重载领域。对这些应用领域来说,消隙传动对其传动效率、传动精度、振动噪声及可靠性等性能都有很好的改善。

技术实现思路

1、有鉴于此,本发明的目的是实现准双曲面齿轮的消隙传动,以提供一种准双曲面齿轮移位对啮零回差传动机构。

2、为了达到上述目的,本发明所采用以下技术方案:

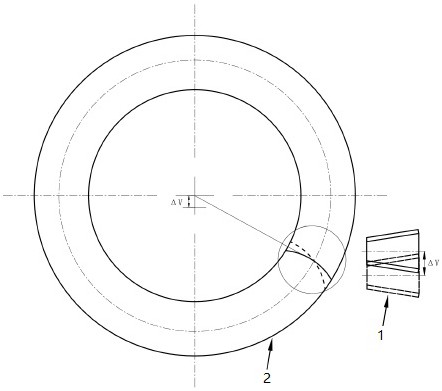

3、一种准双曲面齿轮移位对啮零回差传动机构,包括准双曲面齿轮主动齿轮(左旋,下偏置)和从动齿轮(右旋);在安装时,将主动齿轮向下沿偏置方向在原有的安装距上增加一定距离,此时对于从动齿轮来说,凸面啮合区域会向小端移动,凹面啮合区域会向大端移动,从而实现齿面两侧皆与主动齿轮接触,即实现异构对啮消隙传动;传动时,主动齿轮凹面与从动齿轮凸面靠大端处啮合,主动凸面与从动齿轮凹面靠小端处啮合;

4、齿轮正转时,由主动齿轮凹侧齿面带动从动齿轮凸侧近小端处齿面,主动齿轮凸侧齿面与从动齿轮凹侧靠大端处齿面贴合,实现无侧隙传动;

5、齿轮反转时,由主动齿轮凸侧齿面带动从动齿轮凹侧近大端处齿面,主动齿轮凹侧齿面与从动齿轮凸侧靠小端处齿面贴合,实现无侧隙传动。

6、与现有技术相比,本发明的有益效果是:

7、1、单级传动即可实现消隙,不需要增加多级传动也不用安装专用的消隙传动装置,对齿面加工及装配技术要求低,相较与其他消隙传动实现方式,减少了传动系统的复杂程度及系统的不可靠性,且装配难度小。

8、2、齿面耦合变形抑制。齿面在啮合时,会受到啮合力的作用发生变形,本发明的异构安装对啮消隙传动方式在齿轮正转时,大轮小端受力,当小端受力变形时,不影响大端齿面的啮合,反之亦然,抑制了大小端齿面在受力时的耦合变形。

9、3、便于齿面润滑油储存。在传动时,箱体内的润滑油在齿轮的带动下会黏着在齿面上,齿面除啮合位置外,其余位置皆布满润滑油,相当于将润滑油在齿面非啮合区域内进行储存,便于齿面润滑并减小齿面磨损。

10、4、本申请使用标准准双曲面齿轮即可以实现,无需特殊加工。

技术特征:

1.一种准双曲面齿轮移位对啮零回差传动机构,包括主动齿轮(1)和从动齿轮(2),其特征在于:在安装时,根据齿轮旋向和偏置方向,将从动齿轮(2)沿偏置方向增加或减少距离;或者沿主动齿轮(1)轴线方向增加或减少距离,使得主动齿轮(1)凹面与从动齿轮(2)凸面在小端啮合,主动齿轮(1)凸面与从动齿轮(2)凹面在大端啮合。

2.根据权利要求1所述的一种准双曲面齿轮移位对啮零回差传动机构,其特征在于:在安装时,将主动齿轮(1)向下沿偏置方向增加距离,此时从动齿轮(2)凸面啮合区域会向小端移动,从动齿轮(2)凹面啮合区域会向大端移动,使得从动齿轮(2)齿面两侧皆与主动齿轮(1)接触。

技术总结

本发明涉及一种准双曲面齿轮移位对啮零回差传动机构,包括主动齿轮和从动齿轮,在安装时,根据齿轮旋向和偏置方向,将主动齿轮沿偏置方向增加或减少距离,或沿小轮轴线方向增加或减少距离,使得主动齿轮凹面与从动齿轮凸面在小端啮合,主动齿轮凸面与从动齿轮凹面在大端啮合。本移位方法通过对准双曲面齿轮原安装距进行微调,通过单级传动实现了零回差对啮,不需要额外增加结构件,不增加制造装配成本,可减小两侧齿面变形的牵连作用,便于齿面润滑,且适用面较广。

技术研发人员:古德万,魏冰阳,杨开旺,吴金浩,乔春岷,魏一豪,王永强,姚衡达,冯少坤,陈程远,王禹鑫,秦海水

受保护的技术使用者:河南科技大学

技术研发日:

技术公布日:2024/6/26

- 还没有人留言评论。精彩留言会获得点赞!