一种双向液压扭矩补偿装置的制作方法

本发明属于航空设备隔振安装,具体涉及一种液压式扭矩补偿装置。

背景技术:

1、飞机涡桨发动机在运行工况中需要向飞机传递巨大的推力和扭矩,同时会向发动机安装架和隔振装置传递较大的扭转载荷,为保护发动机隔振系统不因扭转载荷产生过度变形而破坏,发动机安装架上安装有扭矩补偿装置,以防止隔振装置受到过大的扭矩载荷。

2、现有的液压扭矩补偿装置能实现单向抗扭,即只能单向抵抗顺时针或逆时针(指涡桨发动机桨叶旋转平面的顺时针或逆时针方向)的扭矩。在实际应用场景中,涡桨发动机在飞机正常起飞、巡航等工况产生顺时针扭矩,但在飞机降落、急停等工况产生逆时针扭矩载荷,即要求扭矩补偿装置能实现双向抗扭。

3、亟需一种双向液压扭矩补偿装置,适用于涡桨发动机的各种工况,对于顺时针和逆时针扭矩都能起到抵抗作用。

技术实现思路

1、本发明的目的在于提供一种双向液压扭矩补偿装置,适用于涡桨发动机的各种工况,对于顺时针和逆时针扭矩都能起到抵抗作用。

2、本发明的技术方案如下:

3、一种双向液压扭矩补偿装置,包括第一作动筒、第二作动筒和液压管,所述第一作动筒和第二作动筒为结构相同的作动筒,所述作动筒内设有作动杆和液压腔,所述作动杆上设有活塞,所述活塞将液压腔分为上液压腔和下液压腔,所述第一作动筒的下液压腔通过液压管与所述第二作动筒的上液压腔连通,所述第一作动筒的上液压腔通过液压管与所述第二作动筒的下液压腔连通。

4、本发明的双向液压扭矩补偿装置,参见图1、2,在受到顺时针扭矩时,第一作动筒的作动杆向上运动,第二作动筒的作动杆向下运动,第一作动筒的上液压腔和第二作动筒的作动筒下液压腔的液压油受到压缩,提供顺时针扭转刚度;在受到逆时针扭矩时,第一作动筒的作动杆向下运动,第二作动筒的作动杆向上运动,第一作动筒的作动筒下液压腔和第二作动筒的作动筒上液压腔的液压油受到压缩,提供逆时针扭转刚度。本发明能应对顺时针和逆时针两种方向的扭矩,适用于飞机涡桨发动机的各种工况。

5、进一步的,所述液压腔由油缸壁和两个端盖围成。所述油缸壁为圆筒形,两端设有台阶,可嵌入两端的缸盖中,此种结构简单可靠。

6、进一步的,所述端盖上设有液压管接头和排气阀,所述端盖内设有流道,所述液压腔通过流道与所述液压管接头和排气阀连通。方便液压管路的连接和排气注液。

7、进一步的,所述端盖与液压管接头连接的流道内设置有可拆卸式节流阀阀芯。通过更换不同的节流阀阀芯,节流孔直径可实现不同的阻尼匹配,从而实现扭矩补偿装置的阻尼快速调节。

8、进一步的,所述端盖设有底座。方便将双向液压扭矩补偿装置固定在发动机安装架上。

9、进一步的,所述端盖与所述作动杆之间设有密封槽。密封槽可根据需求设置多个,在密封槽装上橡胶圈即可起到加强密封的作用。

10、进一步的,所述液压管为由橡胶夹层材料制成的软管。通过匹配液压软管尺寸和材料结构等实现扭矩补偿装置扭转刚度的快速调整。

11、进一步的,所述液压管上设有节流阀。节流阀可用来调节液压管内液压油的阻尼。

技术特征:

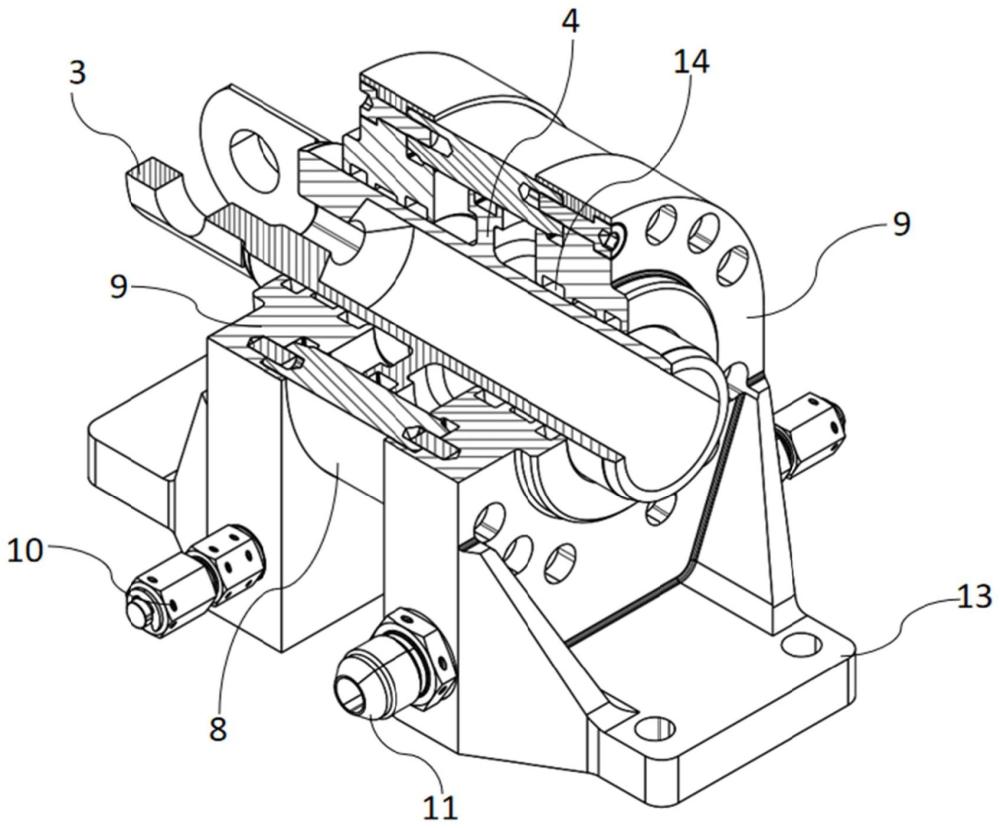

1.一种双向液压扭矩补偿装置,其特征在于,包括第一作动筒(1)、第二作动筒(2)和液压管(7),所述第一作动筒(1)和第二作动筒(2)为结构相同的作动筒,所述作动筒内设有作动杆(3)和液压腔,所述作动杆(3)上设有活塞(4),所述活塞(4)将液压腔分为上液压腔(5)和下液压腔(6),所述第一作动筒(1)的下液压腔(6)通过液压管(7)与所述第二作动筒(2)的上液压腔(5)连通,所述第一作动筒(1)的上液压腔(5)通过液压管(7)与所述第二作动筒(2)的下液压腔(6)连通。

2.根据权利要求1所述的双向液压扭矩补偿装置,其特征在于,所述液压腔由油缸壁(8)和两个端盖(9)围成。

3.根据权利要求2所述的双向液压扭矩补偿装置,其特征在于,所述端盖(9)上设有液压管接头(10)和排气阀(11),所述端盖内设有流道(12),所述液压腔通过流道(12)与所述液压管接头(10)和排气阀(11)连通。

4.根据权利要求3所述的双向液压扭矩补偿装置,其特征在于,所述端盖(9)与液压管接头(10)连接的流道(12)内设置有可拆卸式节流阀阀芯。

5.根据权利要求2所述的双向液压扭矩补偿装置,其特征在于,所述端盖设有底座(13)。

6.根据权利要求2所述的双向液压扭矩补偿装置,其特征在于,所述端盖与所述作动杆之间设有密封槽(14)。

7.根据权利要求1所述的双向液压扭矩补偿装置,其特征在于,所述液压管(7)为由橡胶夹层材料制成的软管。

8.根据权利要求1所述的双向液压扭矩补偿装置,其特征在于,所述液压管(7)上设有节流阀(15)。

技术总结

本发明公开了一种双向液压扭矩补偿装置,属于航空设备隔振安装技术领域,包括第一作动筒、第二作动筒和液压管,所述第一作动筒和第二作动筒为结构相同的作动筒,所述作动筒内设有作动杆和液压腔,所述作动杆上设有活塞,所述活塞将液压腔分为上液压腔和下液压腔,所述第一作动筒的下液压腔通过液压管与所述第二作动筒的上液压腔连通,所述第一作动筒的上液压腔通过液压管与所述第二作动筒的下液压腔连通。本发明适用于涡桨发动机的各种工况,对于顺时针和逆时针扭矩都能起到抗扭的作用。

技术研发人员:刘桂杰,丁行武,邹波,周敏,席治国

受保护的技术使用者:株洲时代新材料科技股份有限公司

技术研发日:

技术公布日:2024/5/27

- 还没有人留言评论。精彩留言会获得点赞!