一种挤压油膜阻尼器的封严胀圈结构

本发明涉及挤压油膜阻尼器,尤其涉及到挤压油膜阻尼器的密封领域,具体是指一种挤压油膜阻尼器的封严胀圈结构。

背景技术:

1、在工业技术飞速发展的今天,航空发动机的发展水平已然成为一个国家综合国力的标志。据统计,在航空发动机产生的故障中,大多数起因于转子振动。因此,如何减小转子系统振动幅值,使其长期稳定可靠地运行进而增强整机的性能成为航空发动机设计中的关键技术之一。为了解决转子系统振动幅值过大的问题,可采取的方法有降低转子不平衡量、调节转子临界转速以及增加阻尼等。由于航空发动机在工作状态下的工况极其复杂,想要准确地判断振动源十分困难,因此仅利用转子动平衡的方法进行减振,效果并不明显。将弹性支承与转子系统配合使用,通过调节弹性支承的刚度使工作转速尽可能地避开转子系统主共振区,理论上可以有效地减小转子振动幅值。但航空发动机转子-支承系统结构非常复杂,可以调整的空间十分有限,最终的结果往往导致调节效果并不明显。

2、为了降低转子系统在临界转速下的振动,常在转子支承处加入挤压油膜阻尼器(squeeze film damper,简称sfd)。由于油膜层的存在,转子系统传力方式发生了改变。油膜的存在为转子支承系统提供了额外的阻尼,在阻尼的作用下,转子系统在临界转速下工作时,其振幅能大幅度降低。为了减少sfd的轴向流通,并且减少空气的吸入,同时增大sfd的阻尼系数。常在sfd两端加端封结构,常用的端封结构为封严胀圈。

3、目前挤压油膜阻尼器中使用的活塞环在存在以下问题:

4、(1)活塞环按照接口形式分类可以分为直口活塞环、斜口活塞环以及搭接口活塞环。搭接口活塞环的密封能力相对较强,但由于接口处流体流动通道简单,导致大量滑油泄漏,并且外部空气可能进入阻尼器内部,降低其减振效果。

5、(2)常见的活塞环截面多为矩形(如图5所示),锥形等,但由于其边界在相同压力下,所有油膜力较小,可能导致密封面贴合不紧,造成滑油泄漏的风险,从而降低阻尼器减振效果。

6、(3)由于挤压油膜阻尼器在工作过程中,油膜压力场快速变化,活塞环受到的轴向力也快速变化,使得活塞环在环槽内的位置具有一定的不确定性。活塞环侧壁可能无法与环槽侧壁紧贴从而使得封严失效,滑油泄漏量加大。

技术实现思路

1、本发明针对现有技术的不足,提供一种挤压油膜阻尼器的封严胀圈结构。

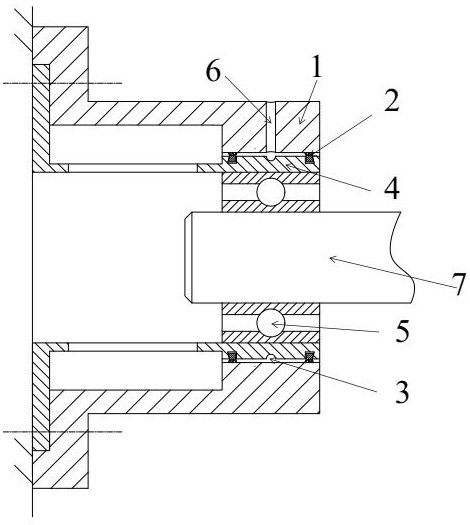

2、本发明是通过如下技术方案实现的,提供一种挤压油膜阻尼器的封严胀圈结构,包括阻尼器外环、阻尼器内环和两个活塞环,所述阻尼器内环的外圈开有活塞环安装槽,油膜位于两个活塞环之间,所述活塞环包括内环体,所述内环体外圈沿轴向方向依次设置有内侧环体、中部环体和外侧环体,所述内侧环体、中部环体和外侧环体均与阻尼器外环贴合形成第一密封面,内侧环体和中部环体之间形成环形的第一空腔,中部环体和外侧环体之间形成环形的第二空腔,所述活塞环的对接口的两个对接端面上分别设有插头以及与插头适配的插槽,所述插头和插槽均位于第一空腔和第二空腔之间。

3、本方案中两个活塞环实现密封从而形成油膜,活塞环的外圈通过内侧环体、中部环体和外侧环体与阻尼器外环贴合形成第一密封面,提高此处的密封效果,活塞环的对接口的两个对接端面上分别设有插头以及插槽,滑油从第一空腔穿过插头端部与插槽的缝隙进入第二空腔,并在插头端部与插槽之间形成涡流,使得滑油泄漏量减小。

4、作为优化,所述插头为弧形板且内圈与内环体内圈同心,插头外圈与中部环体外圈同心。本方案中插头的内外圈分别与阻尼器外环和阻尼器内环贴合,提高此处的密封效果。

5、作为优化,所述插头的厚度与中部环体的厚度相等。

6、作为优化,所述内侧环体和外侧环体均为向内环体外侧凸出的拱形。这种截面可以增加油膜与活塞环的接触面积,在相同油压下,对活塞环的油膜力更大,且该拱形弧面在油膜力的作用下存在轻微变形,使得第一密封面的密封效果更好。

7、作为优化,所述第一空腔位于第二空腔和油膜之间,第一空腔的截面积大于第二空腔的截面积。若存在滑油沿第一密封面泄漏时,滑油的压力势能变为动能,这就导致了油膜以及两个空腔之间依次存在压降,而流体泄漏量取决于泄漏面积、泄漏两端的压力差以及流体密度,即,最终降低泄漏量。

8、作为优化,所述内环体远离油膜的一侧与活塞环安装槽侧面构成第二密封面,所述第二密封面为斜面,第二密封面与内环体内圈的夹角为锐角。在油膜分力的作用下,结合面配合紧密,且当油膜沿侧向间隙流入环槽与活塞环之间时,此处会形成涡流,且存在一个向上的油膜分力,进一步增强了第一密封面及第二密封面的封严效果。

9、作为优化,所述内环体的内圈设有多个活塞环凹槽,活塞环安装槽内设有多个与活塞环凹槽适配的凹槽凸台。本方案中的活塞环凹槽与的凹槽凸台的设置,在一定程度上限制了活塞环的自转。

10、作为优化,多个所述活塞环凹槽周向均布。从而便于活塞环的安装。

11、本发明的有益效果为:

12、(1)密封效果好,接口形式较传统接口而言,插头和插槽的结构通道复杂,降低了接口处的滑油泄漏量,且容易形成涡流,使得滑油和空气均不易通过该通道流出或进入阻尼器,从而提高sfd的阻尼系数。

13、(2)截面的弧形边界,使得油膜产成利于密封面的两个分力,进一步减小了滑油的轴向流动。

14、(3)第二密封面设置为斜面,当滑油流入活塞环内环面通道时,在此处形成涡流,且产生向上的分力,加强了第一及第二密封面的封严效果,阻止滑油沿环槽与活塞环的间隙轴向流动,进一步保证密封效果。

15、(4)油膜挤压充分,在原胀圈基础上滑油的轴向流动进一步减小,中间油膜得到充分挤压。

技术特征:

1.一种挤压油膜阻尼器的封严胀圈结构,包括阻尼器外环(1)、阻尼器内环(4)和两个活塞环(2),所述阻尼器内环(4)的外圈开有活塞环安装槽,油膜(8)位于两个活塞环(2)之间,其特征在于:所述活塞环(2)包括内环体(21),所述内环体(21)外圈沿轴向方向依次设置有内侧环体(23)、中部环体(22)和外侧环体(24),所述内侧环体(23)、中部环体(22)和外侧环体(24)均与阻尼器外环(1)贴合形成第一密封面,内侧环体(23)和中部环体(22)之间形成环形的第一空腔(11),中部环体(22)和外侧环体(24)之间形成环形的第二空腔(12),所述活塞环(2)的对接口的两个对接端面上分别设有插头(26)以及与插头(26)适配的插槽(27),所述插头(26)和插槽(27)均位于第一空腔(11)和第二空腔(12)之间。

2.根据权利要求1所述的一种挤压油膜阻尼器的封严胀圈结构,其特征在于:所述插头(26)为弧形板且内圈与内环体(21)内圈同心,插头(26)外圈与中部环体(22)外圈同心。

3.根据权利要求2所述的一种挤压油膜阻尼器的封严胀圈结构,其特征在于:所述插头(26)的厚度与中部环体(22)的厚度相等。

4.根据权利要求1所述的一种挤压油膜阻尼器的封严胀圈结构,其特征在于:所述内侧环体(23)和外侧环体(24)均为向内环体(21)外侧凸出的拱形。

5.根据权利要求1所述的一种挤压油膜阻尼器的封严胀圈结构,其特征在于:所述第一空腔(11)位于第二空腔(12)和油膜(8)之间,第一空腔(11)的截面积大于第二空腔(12)的截面积。

6.根据权利要求1所述的一种挤压油膜阻尼器的封严胀圈结构,其特征在于:所述内环体(21)远离油膜(8)的一侧与活塞环安装槽侧面构成第二密封面(13),所述第二密封面(13)为斜面,第二密封面(13)与内环体(21)内圈的夹角为锐角。

7.根据权利要求1所述的一种挤压油膜阻尼器的封严胀圈结构,其特征在于:所述内环体(21)的内圈设有多个活塞环凹槽(10),活塞环安装槽内设有多个与活塞环凹槽(10)适配的凹槽凸台(9)。

8.根据权利要求7所述的一种挤压油膜阻尼器的封严胀圈结构,其特征在于:多个所述活塞环凹槽(10)周向均布。

技术总结

本发明涉及一种挤压油膜阻尼器的封严胀圈结构,包括阻尼器外环、阻尼器内环和两个活塞环,所述阻尼器内环的外圈开有活塞环安装槽,油膜位于两个活塞环之间,所述活塞环包括内环体,所述内环体外圈沿轴向方向依次设置有内侧环体、中部环体和外侧环体,所述活塞环与阻尼器外环贴合形成第一密封面,内侧环体和中部环体之间形成环形的第一空腔,中部环体和外侧环体之间形成环形的第二空腔,所述活塞环的对接口的两个对接端面上分别设有插头以及与插头适配的插槽,所述插头和插槽均位于第一空腔和第二空腔之间,本发明密封效果好,接口形式较传统接口而言,插头和插槽的结构通道复杂,降低了接口处的滑油泄漏量,从而提高SFD的阻尼系数。

技术研发人员:周海仑,韩云龙,曹刚毅,方亮

受保护的技术使用者:沈阳航空航天大学

技术研发日:

技术公布日:2024/6/30

- 还没有人留言评论。精彩留言会获得点赞!