一种耐磨型高碳铬自润滑轴承的制作方法

本发明涉及自润滑轴承,具体为一种耐磨型高碳铬自润滑轴承。

背景技术:

1、滑动轴承根据是否需要持续补充润滑油可以划分为一般润滑轴承和自润滑轴承两大类,自润滑轴承指的是用自润滑材料制作或在材料中预先加入润滑剂,在工作时可以不加或长时期不必加润滑剂的滑动轴承;自润滑轴承的适用领域主要是在重载、低速及恶劣工况(如极端温度、真空、高空、腐蚀性等无法加油或难加油情况)下使用,在汽车、工程机械、港口机械、塑料机械、农业机械等行业应用广泛。

2、自润滑轴承在重压、震动且伴有较多灰尘的环境(例如煤矿)下进行工作时,自润滑轴承长时间在重压与震动环境下工作,容易使自润滑轴承内部发生故障,导致自润滑轴承内部不能正常地进行润滑,并且震动较大容易使细小的灰尘进入到自润滑轴承内部,污染自润滑轴承内部的润滑膏,从而降低自润滑轴承的润滑效果与自润滑轴承的使用寿命,而且自润滑轴承拆卸较为困难,难以快速地就爱那个自润滑轴承进行拆卸检查与补充润滑膏。

技术实现思路

1、本发明的目的在于提供一种耐磨型高碳铬自润滑轴承,以解决上述背景技术中提出的问题。

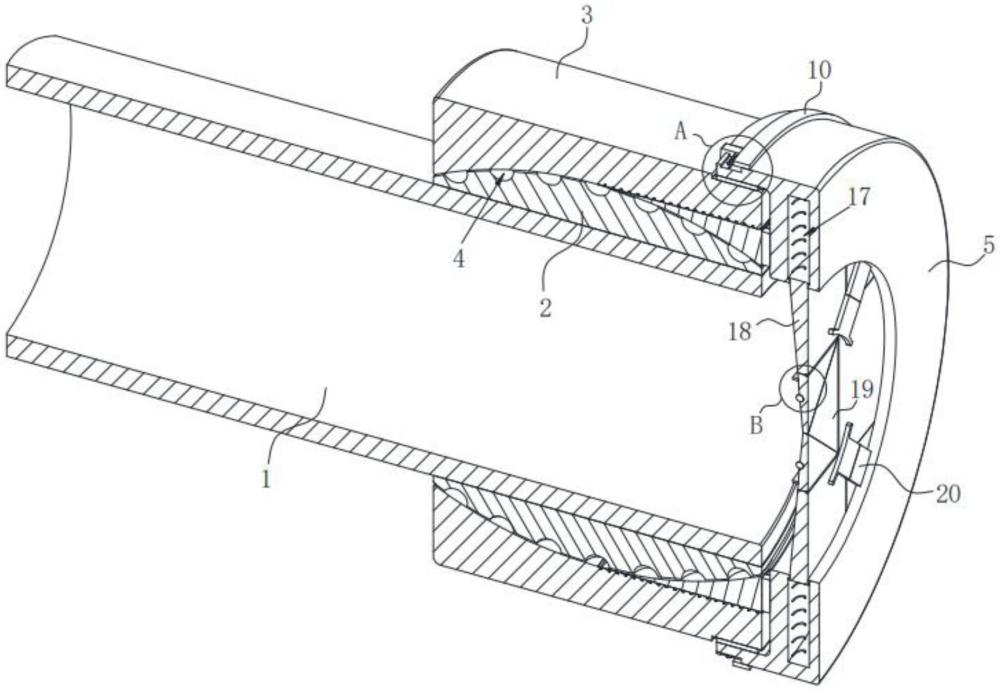

2、为实现上述目的,本发明提供如下技术方案:一种耐磨型高碳铬自润滑轴承,包括转动轴、轴承内圈与轴承外圈,所述轴承内圈固定安装在转动轴的表面,所述轴承内圈转动连接在轴承外圈的内部,所述轴承内圈表面开设有多个用于储存润滑膏的储存槽,所述轴承外圈表面设有遮挡机构,所述遮挡机构用于将自润滑轴承靠近施工位置一侧进行遮挡,所述遮挡机构设有卡接机构,所述卡接机构用于对安装完成后的遮挡机构进行限制固定,所述轴承外圈表面设有检修机构,所述检修机构用于在对自润滑轴承进行检修时便于自润滑轴承的拆卸,所述检修机构与遮挡机构之间设有限位机构,所述限位机构用于在遮挡机构安装后对检修机构进行限位,所述遮挡机构表面设有让位机构,所述让位机构用于在转动轴较长需要贯穿遮挡机构时,所述让位机构对转动轴进行让位。

3、作为本发明的进一步方案,所述遮挡机构包括一侧封闭的遮挡罩,所述遮挡罩套设在所述轴承外圈表面,所述遮挡罩内壁侧面固定连接有多个等角度排列滑动块,所述轴承外圈表面开设有多个等角度排列的第一滑槽,所述滑动块滑动在第一滑槽内。

4、作为本发明的进一步方案,所述卡接机构包括多个第二滑槽,多个所述第二滑槽均等角度开设在所述遮挡罩的表面,所述第二滑槽内弹性滑动连接有l形的卡接杆,所述卡接杆延伸至遮挡罩外侧,多个所述卡接杆表面共同固定连接固定环,所述第一滑槽内壁表面开设有卡槽,所述卡接杆延伸至卡槽内。

5、作为本发明的进一步方案,所述检修机构包括安装槽,所述安装槽开设在所述轴承外圈的内侧,所述安装槽内螺纹连接有安装环,所述安装环内壁表面与轴承外圈内壁表面紧密相接,所述安装环处于靠近所述遮挡罩一侧,所述安装环表面靠近遮挡罩一侧固定连接有多个固定块。

6、作为本发明的进一步方案,所述限位机构包括多个限位块,多个所述限位块均固定连接在所述遮挡罩内壁靠近所述固定块一侧表面,多个所述限位块用于对固定块进行限位。

7、作为本发明的进一步方案,所述让位机构包括通口,所述通口开设在所述遮挡罩的表面,所述通口内壁表面向遮挡罩侧壁内部开设有多个等角度排列的第三滑槽,所述第三滑槽内弹性滑动连接有阻挡板,所述阻挡板靠近所述转动轴一侧表面为斜面,多个所述阻挡板伸出后侧面相互贴合。

8、作为本发明的进一步方案,所述阻挡板表面铰接有翻转板,多个所述翻转板向远离所述转动轴一侧翻转,所述通口侧壁表面固定连接有多个伸缩板,所述伸缩板位于两个相邻阻挡板相互接触的位置,所述伸缩板远离通口侧壁一端为凹陷的弧形。

9、作为本发明的进一步方案,所述翻转板表面转动连接有多个滚珠。

10、作为本发明的进一步方案,多个所述翻转板表面共同固定连接有可弹性伸缩的收缩环。

11、作为本发明的进一步方案,所述安装环表面的螺纹为矩形螺纹。

12、与现有技术相比,本发明的有益效果是:

13、1.本发明润滑轴承在重压与震动较大的工作环境下长时间工作的过程中,利用安装环与固定块,使自润滑轴承能够快速地进行拆卸检修,减小自润滑轴承的拆卸难度,能够快速地观察到自润滑轴承内部,提高检修效率,并且便于对自润滑周层内部润滑膏的更换,并且利用遮挡罩对自润滑轴承侧面进行遮挡,避免遮挡罩在自润滑轴承转动的过程中会与轴承外圈发生相对转动,灰尘会从间隙中进入到遮挡罩内部,从而容易进入到轴承外圈与轴承内圈之间对自润滑轴承内部的润滑膏造成污染,影响自润滑轴承的使用寿命。

14、2.本发明在自润滑轴承与转动轴安装完成后,将遮挡罩套在转动轴表面时,翻转板会向远离自润滑轴承一侧翻转,翻转板翻转会推动伸缩板伸缩,阻挡板会向第三滑槽内部移动,相邻阻挡板之间会出现间隙,伸缩板能够将相邻阻挡板之间的间隙进行阻挡,保证自润滑轴承的正常工作。

15、3.本发明在转动轴穿过通口时,翻转板会向一侧翻转,滚珠会与转动轴表面贴合,随后在转动轴转动的过程中,滚珠会在转动轴的表面滚动,有利于减小转动轴对翻转板的摩擦,避免在长时间的工作过程中,翻转板被磨损,从而影响自润滑轴承的使用寿命。

技术特征:

1.一种耐磨型高碳铬自润滑轴承,包括转动轴(1)、轴承内圈(2)与轴承外圈(3),其特征在于:所述轴承内圈(2)固定安装在转动轴(1)的表面,所述轴承内圈(2)转动连接在轴承外圈(3)的内部,所述轴承内圈(2)表面开设有多个用于储存润滑膏的储存槽(4),所述轴承外圈(3)表面设有遮挡机构,所述遮挡机构用于将自润滑轴承靠近施工位置一侧进行遮挡,所述遮挡机构设有卡接机构,所述卡接机构用于对安装完成后的遮挡机构进行限制固定,所述轴承外圈(3)表面设有检修机构,所述检修机构用于在对自润滑轴承进行检修时便于自润滑轴承的拆卸,所述检修机构与遮挡机构之间设有限位机构,所述限位机构用于在遮挡机构安装后对检修机构进行限位,所述遮挡机构表面设有让位机构,所述让位机构用于在转动轴(1)较长需要贯穿遮挡机构时,所述让位机构对转动轴(1)进行让位。

2.根据权利要求1所述的一种耐磨型高碳铬自润滑轴承,其特征在于:所述遮挡机构包括一侧封闭的遮挡罩(5),所述遮挡罩(5)套设在所述轴承外圈(3)表面,所述遮挡罩(5)内壁侧面固定连接有多个等角度排列滑动块(6),所述轴承外圈(3)表面开设有多个等角度排列的第一滑槽(7),所述滑动块(6)滑动在第一滑槽(7)内。

3.根据权利要求2所述的一种耐磨型高碳铬自润滑轴承,其特征在于:所述卡接机构包括多个第二滑槽(8),多个所述第二滑槽(8)均等角度开设在所述遮挡罩(5)的表面,所述第二滑槽(8)内弹性滑动连接有l形的卡接杆(9),所述卡接杆(9)延伸至遮挡罩(5)外侧,多个所述卡接杆(9)表面共同固定连接固定环(10),所述第一滑槽(7)内壁表面开设有卡槽(11),所述卡接杆(9)延伸至卡槽(11)内。

4.根据权利要求2所述的一种耐磨型高碳铬自润滑轴承,其特征在于:所述检修机构包括安装槽(12),所述安装槽(12)开设在所述轴承外圈(3)的内侧,所述安装槽(12)内螺纹连接有安装环(13),所述安装环(13)内壁表面与轴承外圈(3)内壁表面紧密相接,所述安装环(13)处于靠近所述遮挡罩(5)一侧,所述安装环(13)表面靠近遮挡罩(5)一侧固定连接有多个固定块(14)。

5.根据权利要求4所述的一种耐磨型高碳铬自润滑轴承,其特征在于:所述限位机构包括多个限位块(15),多个所述限位块(15)均固定连接在所述遮挡罩(5)内壁靠近所述固定块(14)一侧表面,多个所述限位块(15)用于对固定块(14)进行限位。

6.根据权利要求2所述的一种耐磨型高碳铬自润滑轴承,其特征在于:所述让位机构包括通口(16),所述通口(16)开设在所述遮挡罩(5)的表面,所述通口(16)内壁表面向遮挡罩(5)侧壁内部开设有多个等角度排列的第三滑槽(17),所述第三滑槽(17)内弹性滑动连接有阻挡板(18),所述阻挡板(18)靠近所述转动轴(1)一侧表面为斜面,多个所述阻挡板(18)伸出后侧面相互贴合。

7.根据权利要求6所述的一种耐磨型高碳铬自润滑轴承,其特征在于:所述阻挡板(18)表面铰接有翻转板(19),多个所述翻转板(19)向远离所述转动轴(1)一侧翻转,所述通口(16)侧壁表面固定连接有多个伸缩板(20),所述伸缩板(20)位于两个相邻阻挡板(18)相互接触的位置,所述伸缩板(20)远离通口(16)侧壁一端为凹陷的弧形。

8.根据权利要求7所述的一种耐磨型高碳铬自润滑轴承,其特征在于:所述翻转板(19)表面转动连接有多个滚珠(21)。

9.根据权利要求7所述的一种耐磨型高碳铬自润滑轴承,其特征在于:多个所述翻转板(19)表面共同固定连接有可弹性伸缩的收缩环(22)。

10.根据权利要求4所述的一种耐磨型高碳铬自润滑轴承,其特征在于:所述安装环(13)表面的螺纹为矩形螺纹。

技术总结

本发明公开了自润滑轴承技术领域的一种耐磨型高碳铬自润滑轴承,包括转动轴、轴承内圈与轴承外圈,所述轴承内圈固定安装在转动轴的表面;本发明润滑轴承在重压与震动较大的工作环境下长时间工作的过程中,利用安装环与固定块,使自润滑轴承能够快速地进行拆卸检修,减小自润滑轴承的拆卸难度,能够快速地观察到自润滑轴承内部,提高检修效率,并且便于对自润滑周层内部润滑膏的更换,并且利用遮挡罩对自润滑轴承侧面进行遮挡,避免遮挡罩在自润滑轴承转动的过程中会与轴承外圈发生相对转动,灰尘会从间隙中进入到遮挡罩内部,从而容易进入轴承外圈与轴承内圈之间对自润滑轴承内部的润滑膏造成污染,影响自润滑轴承的使用寿命。

技术研发人员:姜志文

受保护的技术使用者:莱瑞斯曼(浙江)精密机械有限公司

技术研发日:

技术公布日:2024/9/5

- 还没有人留言评论。精彩留言会获得点赞!