扩散连接配合结构和扩散连接方法与流程

本发明涉及金属加工领域,具体而言,涉及扩散连接配合结构和扩散连接方法。

背景技术:

1、在核化工和后处理领域,强放射性和强腐蚀性的问题对环境和人体健康构成严重影响。为防止裂变产物的泄漏,主工艺设备和工艺线需要具有出色的耐腐蚀和耐辐照性能,以确保整个后处理过程的安全可靠。锆及其合金被广泛用于核化工和后处理材料,但高生产成本限制了其在所有场景中的使用。在安全等级要求相对较低的场景下,常常会选择不锈钢等材料来替代锆合金。然而,锆合金与不锈钢等异种金属进行复合管接头连接是一个复杂的问题。

2、专利cn101837512b公开了锆-钢-锆三层管的爆炸焊接方法,将组装好的锆-钢-锆三层管置于爆炸台上,管结构内外均匀放置炸药,锆管和钢管的表面在爆炸焊接过程中的高制动压力下达成连接。但爆炸焊会产生较大的变形,无法保证结构的精确度,且爆炸焊制造存在构件连接性能不稳定、连接界面存在缺陷和产品品成品率较低等问题。

3、扩散连接作为一种精密的连接方式,适用于乏燃料溶解器中复杂部件的快速成型和集成制造。与传统的熔焊或爆炸焊方式相比,扩散连接具有焊接温度低、构件变形小等优点,可以在较低的温度参数下得到高质量连接接头,并且能够保证结构的精确度。但是将扩散焊接用于锆合金与不锈钢管存在以下问题:

4、①不锈钢中的fe、cr、ni易与zr反应生成脆性金属间化合物导致接头力学和耐腐蚀性能的下降;

5、②锆合金与不锈钢之间物理性质不匹配,焊后接头中存在较大的残余应力。

6、专利cn105604499a公开了一种直连型双台阶螺纹接头,该专利通过在管接头处双台阶螺纹结构的设计,增大连接的接触面积,使接头能够在承受拉、压、弯、扭等作用力的情况下,保证其具有较高的连接强度、良好的抗扭和抗压性能以及超高的密封性能。但该专利未给出将该结构应用于扩散焊的启示。

7、鉴于以上技术问题,特推出本发明。

技术实现思路

1、本发明的主要目的在于提供一种扩散连接配合结构和扩散连接方法,提高锆合金管与不锈钢管异种金属连接接头的力学性能和耐腐蚀性能,并降低扩散连接所需要的压力。

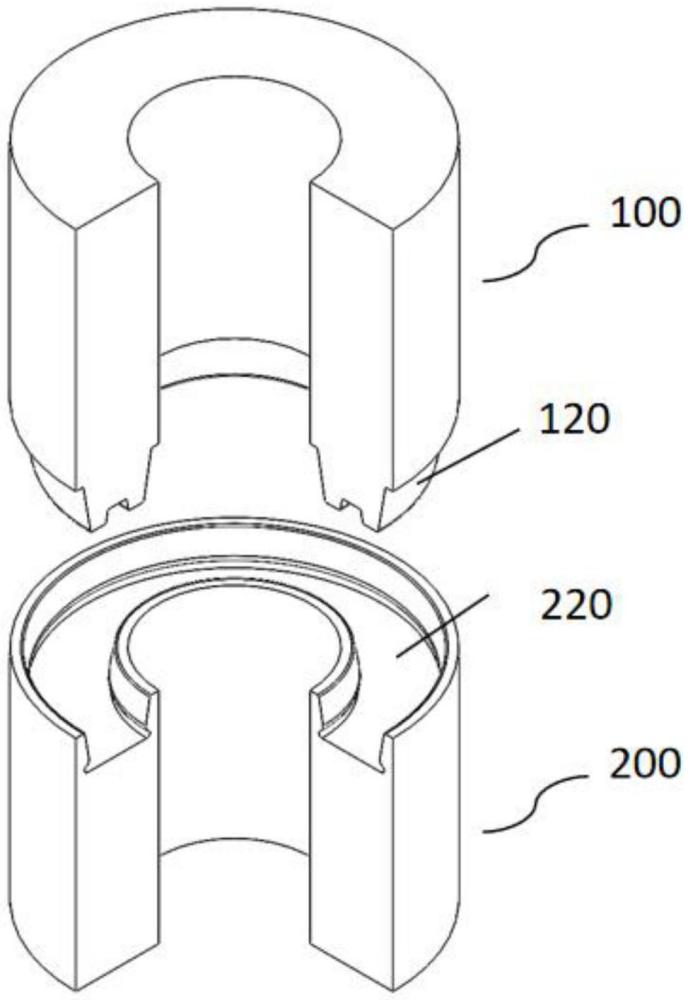

2、为了实现上述目的,本发明第一方面提供了一种扩散连接配合结构,包括锆合金管和不锈钢管,锆合金管径向缩小区域形成环形的第一端部,不锈钢管对应第一端部设有第一环形槽体,第一端部可部分容纳于第一环形槽体内,

3、第一端部靠近第一环形槽体的位置设有第二环形槽体,第二环形槽体沿锆合金管径向的截面为梯形,

4、第一环形槽体的侧壁沿径向向两侧延伸,形成第三环形槽体,

5、在扩散连接过程中,第二环形槽体的底部向靠近第一环形槽体底部的方向移动,第一端部的锆合金向径向两侧移动,填充第三环形槽体,形成自锁结构。

6、优选的,第二环形槽体的开口宽度d1与第一端部底面宽度d2的比值范围在0.2~0.5范围。

7、优选的,第二环形槽体的深度h1为第一环形槽体深度h2的0.1~0.5倍。

8、优选的,第一端部的侧壁倾斜角度θ在5~30°范围。

9、优选的,第二环形槽体的侧面倾斜角度与第一端部的侧壁倾斜角度相同。

10、优选的,扩散焊接结束后,第一端部全部填充于第一环形槽体形成的空间内。

11、优选的,第一端部与第一环形槽体的侧面倾斜角度相同。

12、优选的,还包括卡具,卡具套设于锆合金管和不锈钢管的外侧。

13、优选的,第三环形槽体为半圆形结构。

14、本发明提出的扩散连接配合结构,实现了如下技术效果:

15、1、通过在不锈钢管第一环形槽体两侧设置第三环形槽体,锆合金管在压力作用下发生变形,进入第三环形槽体形成自锁结构,利用自锁和原子扩散作用提高了扩散连接的结合强度。

16、2、通过在锆合金管的第一端部设置第二环形槽体,促进锆合金管第一端部发生变形,降低所需轴向压力。

17、3、第一环形槽体与第一端部的侧壁角度相同,并且呈现一定的倾斜角度,使得在轴向压力作用下,两者发生滑动摩擦,有利于不断形成新鲜的扩散界面,并且可阻碍两者界面形成脆性化合物,提高界面结合强度。

18、4、通过优化第二环形槽体结构尺寸,进一步提高锆合金管与不锈钢管之间的结合强度。

19、本发明第二方面提供了配合结构的扩散连接方法,包括以下步骤:

20、步骤s1,将锆合金管与不锈钢管同轴装配,保证第一端部的侧壁与不锈钢管上的第一环形槽体的侧壁贴合,形成初始装配结构;

21、步骤s2,将初始装配结构体置于真空炉中进行扩散连接,扩散连接过程第二环形槽的底部向靠近第一环形槽体底部的方向移动,第一端部的锆合金沿径向两侧移动,填充第二环形槽体和第三环形槽体。

22、优选的,步骤s2包括步骤s21,当真空度降低至1.0×10-3pa以下时,以10℃/min的加热速率将真空炉内温度加热到800~1000℃;

23、步骤s22,当真空炉内的温度达到800~1000℃时,向锆合金管施加轴向压力10~30mpa,保温15~100min,

24、步骤s23,保温结束后以0~10℃/min的降温速率将真空炉内的温度降低至350~450℃,然后随炉冷却至室温。

25、优选的,步骤s2中真空炉的真空度2.0×10-3~4.0×10-3pa。

26、优选的,还包括设置在步骤s1之前的步骤s3,对锆合金管与不锈钢管待连接表面进行酸洗,酸洗液包括体积浓度为20~30%hno3和体积浓度为1~5%hf,其余为h2o。

27、本发明提出的扩散连接方法,实现了如下技术效果:

28、1、在不锈钢管第一环形槽体两侧设置第三环形槽体,通过在扩散连接时施加轴向应力,促使锆合金管发生塑性变形,进入第三环形槽体形成自锁结构,利用自锁和原子扩散作用提高了扩散连接的结合强度。

29、2、扩散连接过程第二环形槽的底部向靠近第一环形槽体底部的方向移动,第一端部的锆合金沿径向两侧移动,填充第三环形槽体;

30、3、采用逐级升温和降温的方式,使得连接接头的温度更佳均匀,改善扩散连接接头的性能。

技术特征:

1.一种扩散连接配合结构,其特征在于,包括锆合金管(100)和不锈钢管(200),所述锆合金管(100)径向缩小区域形成环形的第一端部(120),所述不锈钢管(200)对应所述第一端部(120)设有第一环形槽体(220),

2.根据权利要求1所述的扩散连接配合结构,其特征在于,在所述第一端部的径向截面上,所述第二环形槽体(122)的开口宽度d1与所述第一端部底面宽度d2的比值范围在0.2~0.5范围。

3.根据权利要求1或2所述的扩散连接配合结构,其特征在于,所述第二环形槽体(122)的深度h1为所述第一环形槽体(220)深度h2的0.1~0.5倍。

4.根据权利要求1或2所述的扩散连接配合结构,其特征在于,所述第一端部(120)的侧壁倾斜角度θ在5~30°范围。

5.根据权利要求4所述的扩散连接配合结构,其特征在于,所述第二环形槽体(122)的侧面倾斜角度与所述第一端部(120)的侧壁倾斜角度相同。

6.根据权利要求1或2所述的扩散连接配合结构,其特征在于,扩散焊接结束后,所述第一端部(120)全部填充于所述第一环形槽体(220)形成的空间内。

7.根据权利要求5所述的扩散连接配合结构,其特征在于,所述第一端部(120)与所述第一环形槽体(220)的侧面倾斜角度相同。

8.根据权利要求1或2所述的扩散连接配合结构,其特征在于,还包括卡具(300),所述卡具(300)套设于所述锆合金管(100)和所述不锈钢管(200)的外侧。

9.根据权利要求1或2所述的扩散连接配合结构,其特征在于,所述第三环形槽体(222)为半圆形结构。

10.一种扩散连接方法,用于对权利要求1-9任一项所述的配合结构进行连接,其特征在于,包括以下步骤:

11.根据权利要求10所述的扩散连接方法,其特征在于,步骤s2包括步骤s21,当真空度降低至1.0×10-3pa以下时,以10℃/min的加热速率将所述真空炉内温度加热到800~1000℃;

12.根据权利要求11所述的扩散连接方法,其特征在于,步骤s2中真空炉的真空度2.0×10-3~4.0×10-3pa。

13.根据权利要求12所述的扩散连接方法,其特征在于,还包括设置在步骤s1之前的步骤s3,对所述锆合金管(100)与所述不锈钢管(200)待连接表面进行酸洗,酸洗液包括体积浓度为20~30%hno3和体积浓度为1~5%hf,其余为h2o。

技术总结

本申请提出一种扩散连接配合结构和扩散连接方法,配合结构包括锆合金管和不锈钢管,锆合金管径向缩小区域形成环形的第一端部,不锈钢管对应第一端部设有第一环形槽体,第一端部可部分容纳于第一环形槽体内,第一端部靠近第一环形槽体的位置设有第二环形槽体,第二环形槽体沿锆合金管径向的截面为梯形,第一环形槽体的侧壁沿径向向两侧延伸,形成第三环形槽体,在扩散连接过程中,第二环形槽体的底部向靠近第一环形槽体底部的方向移动,第一端部的锆合金向径向两侧移动,填充第二环形槽体和第三环形槽体,形成自锁结构。本申请提出的扩散连接配合结构利用自锁和原子扩散作用提高了扩散连接的结合强度。

技术研发人员:王宇欣,胡锡文,张耀春,阚琛,杨振文,高宇,徐磊,郭城湘,郭利峰,董安,马敬,段宏,霍小东,秦永泉,刘忠亮,高晓东,杨旭,宋晓鹏

受保护的技术使用者:中国核电工程有限公司

技术研发日:

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!