无损防爆自动减压排气结构和安全电池的制作方法

本发明涉及电池安全结构,尤其涉及无损防爆自动减压排气结构和安全电池。

背景技术:

1、随着新能源技术的普及和发展,电池安全越来越受到大家关注。电池内填充有大量的化学物质,在充放电过程中会产生混合气体。从而使密封腔体内部气体聚集膨胀,如果压力没有得到及时释放,会严重影响电池使用寿命,甚至更严重的时候会发生爆炸。

2、目前,电池上的防爆阀大多为金属箔型防爆阀,具体为在铝箔或者铝片上加工形成多种形状的刻痕,再通过激光焊接在电池上,当电池内部压力过高时,防爆阀由铝箔或铝片的刻痕位置开裂,电池内部的高压气体能够及时冲破铝箔或铝片的开裂处,实现快速泄压,以保证电池的安全运行,可以有效的防止电池因压力过高而引发的事故。

3、但是上述金属箔型防爆阀由于刻痕开裂,一般不可以恢复,不可以修复再次使用,造成资源浪费。

技术实现思路

1、有鉴于此,本发明的目的是提供无损防爆自动减压排气结构和安全电池,以至少解决现有金属箔型防爆阀由于刻痕开裂,不可以修复再次使用,造成资源浪费的问题。

2、本发明通过以下技术手段解决上述技术问题:

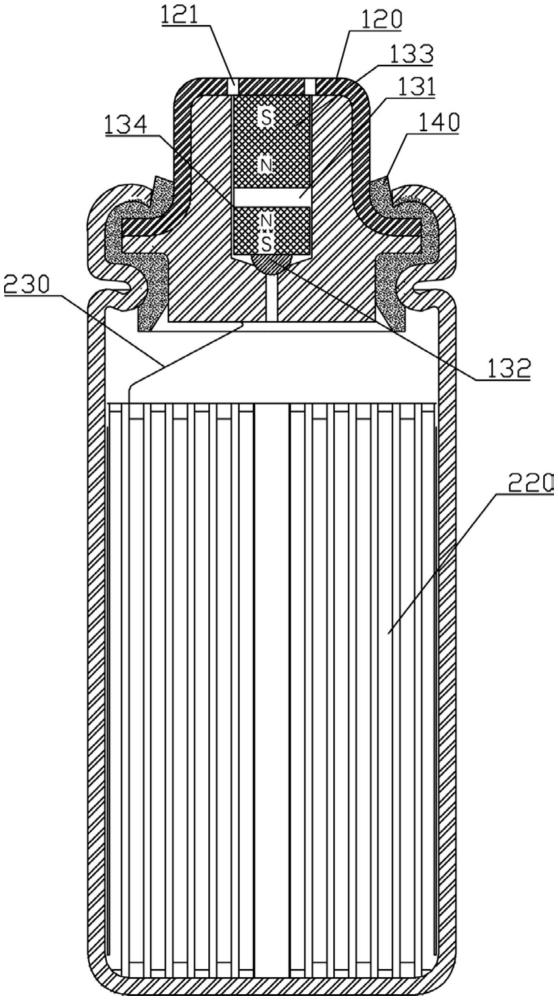

3、第一方面,本发明提供了一种无损防爆自动减压排气结构,包括设置在正极主体内的排气机构和盖合在正极主体上的正极帽盖,所述排气机构包括阀腔、气动组件和封堵组件,所述气动组件设置在阀腔内并与阀腔之间留有空隙,所述气动组件与封堵组件连接;所述正极主体内具有内孔,所述内孔的一端与电池壳体的内部连通,另一端与阀腔连通,所述封堵组件位于内孔对应的位置,所述封堵组件用于封堵内孔,所述正极帽盖具有贯穿孔,所述贯穿孔与阀腔连通;所述封堵组件能够在电池壳体内部强大压力下脱离内孔并压缩气动组件,进而构成由内孔、阀腔和贯穿孔组成的泄压通道。

4、结合第一方面,在一些实施方式中,所述气动组件包括第一磁铁和第二磁铁,所述第一磁铁和第二磁铁均位于阀腔内,且第一磁铁和第二磁铁的外侧壁均与阀腔的内壁之间具有空隙,所述第一磁铁和第二磁铁同极相对安装;所述封堵组件安装在第二磁铁上。

5、结合第一方面,在一些实施方式中,所述正极帽盖上至少具有两个贯穿孔,所述贯穿孔的位置与气动组件和阀腔之间的空隙相对应。

6、结合第一方面,在一些实施方式中,所述气动组件为弹簧,所述封堵组件安装在弹簧的一端。

7、结合第一方面,在一些实施方式中,所述封堵组件封堵在内孔上,所述封堵组件为球形或半球形或圆柱形或t字形。

8、本发明的无损防爆自动减压排气结构,在正极主体内部开设阀腔,将气动组件安装在阀腔的内部,气动组件能够伸缩,进而带动与气动组件连接的封堵组件移动。封堵组件封堵安装在内孔上,当电池高温膨胀受到挤压内部或外部短路有起爆隐患时,电池壳体内部压力过大,电池壳体内部的气压经内孔作用在封堵组件上,强大的气压作用在封堵组件上使其压缩气动组件,从而将封堵组件脱离内孔,电池壳体内部的气压经阀腔从正极帽盖上的贯穿孔释放,实现电池壳体内部压力的释放,避免电池内部压力过大造成电池爆炸。而当电池壳体内部压力释放后,气动组件恢复,又可以将封堵组件封堵在内孔上,再次密封内孔。

9、第二方面,本发明还提供了一种安全电池,包括上述第一方面所述的无损防爆自动减压排气结构。

10、结合第二方面,在一些实施方式中,所述安全电池还包括电池壳体和位于电池壳体内部的电芯,所述减压排气结构安装在电池壳体的一端。

11、结合第二方面,在一些实施方式中,所述正极帽盖的一端与电池壳体之间安装有绝缘密封圈。

12、结合第二方面,在一些实施方式中,所述正极主体和电池壳体之间也安装有绝缘密封圈。

13、结合第二方面,在一些实施方式中,所述正极主体与电芯的正极极耳条连接。

14、本发明的安全电池,利用无损防爆自动减压排气结构能够实现无损无泄露排出气压,阻止电池高压爆炸,有效避免因电池爆炸引起的更大的安全问题和环境污染问题,有效提高了电池的安全性和防爆效果。

技术特征:

1.无损防爆自动减压排气结构,其特征在于,包括设置在正极主体内的排气机构和盖合在正极主体上的正极帽盖,所述排气机构包括阀腔、气动组件和封堵组件,所述气动组件设置在阀腔内并与阀腔之间留有空隙,所述气动组件与封堵组件连接;所述正极主体内具有内孔,所述内孔的一端与电池壳体的内部连通,另一端与阀腔连通,所述封堵组件位于内孔对应的位置,所述封堵组件用于封堵内孔,所述正极帽盖具有贯穿孔,所述贯穿孔与阀腔连通;所述封堵组件能够在电池壳体内部强大压力下脱离内孔并压缩气动组件,进而构成由内孔、阀腔和贯穿孔组成的泄压通道。

2.根据权利要求1所述的无损防爆自动减压排气结构,其特征在于,所述气动组件包括第一磁铁和第二磁铁,所述第一磁铁和第二磁铁均位于阀腔内,且所述第一磁铁和第二磁铁的外壁均与阀腔的内壁之间具有空隙,所述第一磁铁和第二磁铁同极相对安装;所述封堵组件安装在第二磁铁上。

3.根据权利要求2所述的无损防爆自动减压排气结构,其特征在于,所述正极帽盖上至少具有两个贯穿孔,所述贯穿孔的位置与气动组件和阀腔之间的空隙相对应。

4.根据权利要求1所述的无损防爆自动减压排气结构,其特征在于,所述气动组件为弹簧,所述封堵组件安装在弹簧的一端。

5.根据权利要求1所述的无损防爆自动减压排气结构,其特征在于,所述封堵组件封堵在内孔上,所述封堵组件为球形或半球形或圆柱形或t字形。

6.安全电池,其特征在于,包括如权利要求1-5任一项所述的无损防爆自动减压排气结构。

7.根据权利要求6所述的安全电池,其特征在于,所述安全电池还包括电池壳体和位于电池壳体内部的电芯,所述减压排气结构安装在电池壳体的一端。

8.根据权利要求7所述的安全电池,其特征在于,所述正极帽盖的一端与电池壳体之间安装有绝缘密封圈。

9.根据权利要求8所述的安全电池,其特征在于,所述正极主体和电池壳体之间也安装有绝缘密封圈。

10.根据权利要求7所述的安全电池,其特征在于,所述正极主体与电芯的正极极耳条连接。

技术总结

本发明涉及电池安全结构技术领域,尤其涉及无损防爆自动减压排气结构和安全电池,减压排气结构包括排气机构和正极帽盖,排气机构包括阀腔、气动组件和封堵组件,气动组件设置在阀腔内,气动组件与封堵组件连接;正极主体内具有内孔,内孔的一端与电池壳体的内部连通,另一端与阀腔连通,封堵组件位于内孔对应的位置,正极帽盖具有贯穿孔;封堵组件能够在电池壳体内部强大压力下压缩气动组件实现内孔的畅通,进而实现电池壳体内部压力经阀腔和贯穿孔释放。本发明的安全电池,利用减压排气结构能够实现无损无泄露排出气压,阻止电池高压爆炸,有效避免因电池爆炸引起的更大的安全问题和环境污染问题,有效提高了电池的安全性和防爆效果。

技术研发人员:陈喻斯,李光耀

受保护的技术使用者:重庆市云为新能源科技有限公司

技术研发日:

技术公布日:2025/1/13

- 还没有人留言评论。精彩留言会获得点赞!