一种二级蜗轮蜗杆行星减速器的制作方法

本发明涉及一种二级蜗轮蜗杆行星减速器应用,尤其是其它减速器提供不了的特大减速比的需反向自锁的使用场景。

背景技术:

1、在工业机器人行业,使用的是 rv 减速器,谐波减速器、摆线减速器、行星减速器。

2、rv减速器原理结构的缺陷:1、摆线修形;2、背隙较大;3、第一级减速比过小,第二级减速比过大;4、滑动摩擦;5、曲柄轴转速高,输出转速低。与性能更好的机器人减速器相比,rv减速器的传动精度、回程精度、精度保持性、传动效率等性能有差距。

3、摆线修形对曲线设计、曲线加工精度、其它零件的加工精度、轴承的精度等要求过高,修形影响减速器的传动精度。

4、滚针的运动是无轴滑动,需要间隙,否则容易卡死,加上减速器的前级减速使用传统齿轮传动也有背隙,因此 rv 减速器的背隙比较大,背隙对减速器的回程精度影响很大。

5、rv减速器末级减速的减速比很大的原因:1、前级减速使用传统齿轮减速,受空间限制,传统齿轮减速的减速比小,因此末级传动的减速比就必须大;2、摆线修形影响了传动精度,大的减速比有利于获得高的传动精度;3、机器人减速器需要大载荷,而少齿差摆线针轮结构不能布置更多的曲柄轴分担载荷,轴承的受力就很大,轴承磨损快,大的减速比有利于减少轴承的受力,但减速比大,曲柄轴的转速就高,轴承磨损同样快。所以rv减速器的效率不是很高,精度保持性也不是很好,使用寿命也不是很高,同时输出转速也较低。

6、少齿差摆线针轮传动滚针运动是无轴的滑动,滑动摩擦为主,与滚动摩擦比摩擦系数大,摩擦发热量大,传动构件磨损快,对传动精度、传动效率和精度保持性影响大。

7、使用曲线不修形、零背隙、滚动摩擦、减速比大、载荷大、传动精度高、传动效率高的传动机构可以使减速器获得更好的性能。行星减速器减速比小,无自锁。

技术实现思路

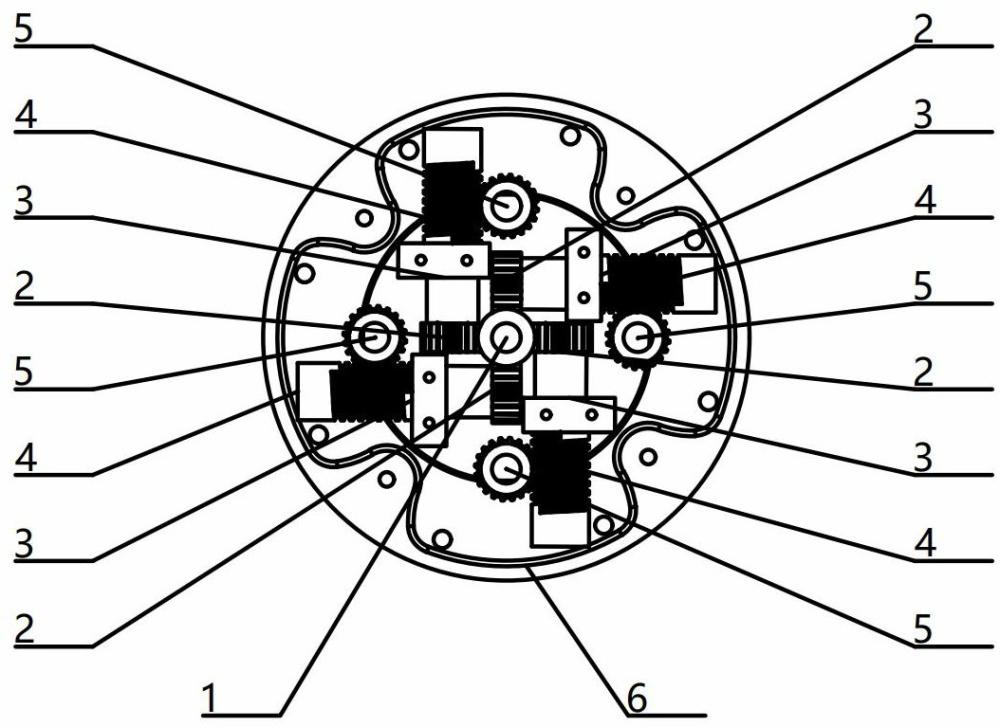

1、本发明包括一级蜗杆 1、一级涡轮 2、轴承座 3、二级蜗杆 4、二级涡轮 5、一层外壳 6、轴 7、轴承 8、齿轮 9、中心齿轮 10、轴承 11、输出轴 12、二层外壳 13、输出结构14、外壳 16。

2、本发明通过多组蜗轮蜗杆同步传递运动,最后同步运动到输出轴,本发明消除单组蜗轮蜗杆运动过程中的受力磨损,轴向偏心受力情况,保留了蜗轮蜗杆结构大减速比,能自锁的优点,这种方式传递效率以及齿轮磨损情况需实验测算后才能得出结论,本发明旨在保护这种结构设计方法。

3、本发明采用多组二级蜗轮蜗杆传动,采用 0.5 模 20 齿的蜗轮传递,二级蜗轮蜗杆减速比则为 400。

4、本发明不仅包含单极四组蜗轮蜗杆行星传动方式,还包含单极三组蜗轮蜗杆行星传动,可缩小减速器结构体积,适配小型电机,减速比也可降低。目前已实验减速器外径85,二级四组蜗轮蜗杆减速,减速比 400。以及外径 600,二级三组蜗轮蜗杆减速,减速比300。

5、本发明申请保护单极一蜗杆多组蜗轮行星分散传动方式,包含一蜗杆配三组及多组蜗轮行星分散传动方式。

技术特征:

1.本发明包括一级蜗杆 1、一级涡轮 2、 轴承座 3、二级蜗杆 4、二级涡轮 5、一层外壳6、轴 7、轴承 8、齿轮 9、中心齿轮 10、轴承 11、输出轴 12、二层外壳 13、输出结构14、外壳 16。

2.本发明通过多组蜗轮蜗杆同步传递运动,最后同步运动到输出轴,本发明消除单组蜗轮蜗杆运动过程中的受力磨损,轴向偏心受力情况,保留了蜗轮蜗杆结构大减速比,能自锁的优点,这种方式传递效率以及齿轮磨损情况需实验测算后才能得出结论,本发明旨在保护这种结构设计方法。

3.本发明采用多组二级蜗轮蜗杆传动,采用 0.5 模 20 齿的蜗轮传递,二级蜗轮蜗杆减速比则为 400。

4.本发明不仅包含单极四组蜗轮蜗杆行星传动方式,还包含单极三组蜗轮蜗杆行星传动,可缩小减速器结构体积,适配小型电机,减速比也可根据蜗轮齿数降低。目前已实验减速器外径 85,二级四组蜗轮蜗杆减速,减速比 400。以及外径 640,二级三组蜗轮蜗杆减速,减速比 400。

技术总结

本发明提供一种二级蜗轮蜗杆行星减速器,通过输入端蜗杆与4组涡轮呈行星结构配合分散传动,再由4组二级蜗轮蜗杆结构传动至同平面齿轮,4组同平面齿轮速度与方向一致,再通过中心齿轮传动至输出轴,该方式提供较大减速比传动,能传递较大力矩,且能达到电机传动反向自锁,采用4组蜗轮蜗杆以行星结构传动,可以分担单组蜗轮蜗杆受力,降低齿轮磨损,同时平衡输入轴轴向受力,现有的机器人减速器减速比都小于200,需要增加抱闸实现断电自锁,且成本较高,本发明可以提供更大减速比成本更低的减速器。

技术研发人员:邓旭

受保护的技术使用者:邓旭

技术研发日:

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!