一种插板阀的制作方法

本发明涉及阀门,更具体地,涉及一种插板阀。

背景技术:

1、近年来,大型化、高效化、自动化的现代化焦炉逐步替代中小型焦炉。

2、焦炉生产时加热系统的工作原理如下:煤气经煤气主管分配到每个燃烧室的煤气支管,每根支管上安装有调节旋塞、孔板盒和交换旋塞。调节孔板安装在孔板盒内,煤气流量依靠孔板控制。焦炉的生产状态(正常生产、延长结焦、烘炉结束转正常加热)不同时,调节孔板的孔径不同,但相同的生产状态时,调节孔板的孔径固定。因此变换焦炉的生产状态时,需手动打开孔板盒,更换里面的调节孔板,此种方式劳动强度较大,且有煤气泄露的风险,无法根据每孔炭化室焦炭的实际情况调节某一燃烧室的煤气量。

3、因此,如何对煤气的流量进行调节,动态调节进入燃烧室的煤气量,以降低劳动强度,节省煤气用量,成为本领域技术人员亟待解决的技术问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种插板阀,对煤气的流量进行调节,动态调节进入燃烧室的煤气量,以降低劳动强度,节省煤气用量。

2、为实现上述目的,本发明提供如下技术方案:

3、一种插板阀,包括阀体、阀板和执行机构,阀体上设置有第一通道,阀板上设置有第二通道,执行机构驱动阀板升降,使得第一通道和第二通道配合,形成供流体通过的流体通道。

4、可选地,在上述插板阀中,第二通道的形状为至少包括锥形、双曲线型、多边形和弧形中的一种。

5、可选地,在上述插板阀中,第二通道的形状为锥形,沿阀板的升降方向,第二通道的下方的宽度大于上方的宽度。

6、可选地,在上述插板阀中,第二通道的轴线与第一通道的轴线重合。

7、可选地,在上述插板阀中,第二通道的高度大于第一通道的直径或高度。

8、可选地,在上述插板阀中,阀板的截面形状为矩形或u形或弧形或圆形或椭圆形。

9、可选地,在上述插板阀中,阀体的底部设置有容纳阀板的容纳槽。

10、可选地,在上述插板阀中,执行机构通过阀杆与阀板相连,驱动阀板升降。

11、可选地,在上述插板阀中,执行机构包括手柄或动力机构;

12、动力机构包括电动装置、气动装置和液压装置中的一种。

13、可选地,在上述插板阀中,阀杆与阀体之间设置有密封结构。

14、从上述方案可以看出,本发明公开的插板阀,执行结构驱动阀板上升和下降,使得第二通道和第一通道相配合,形成供流体通过的流体通道,能够调节流体通道的流通面积的大小,从而调节流体的流量。阀板开口长度大于阀体的介质通道的直径或长度,使得阀板在一定移动范围内,通道截面积呈线性变化,流体始终沿通道中心经过,降低了流体阻力,减小了涡流产生的可能。相比于现有技术中人工更换调节孔板的方式,能够降低劳动强度,减少煤气泄漏的风险。同时可以根据焦炉不同的生产阶段和不同工况,根据每孔炭化室焦炭的成熟状态,调节流体通道的流通面积,动态调整进入燃烧室的煤气量,节以省煤气用量,减少能源消耗、提高焦炭的质量。

技术特征:

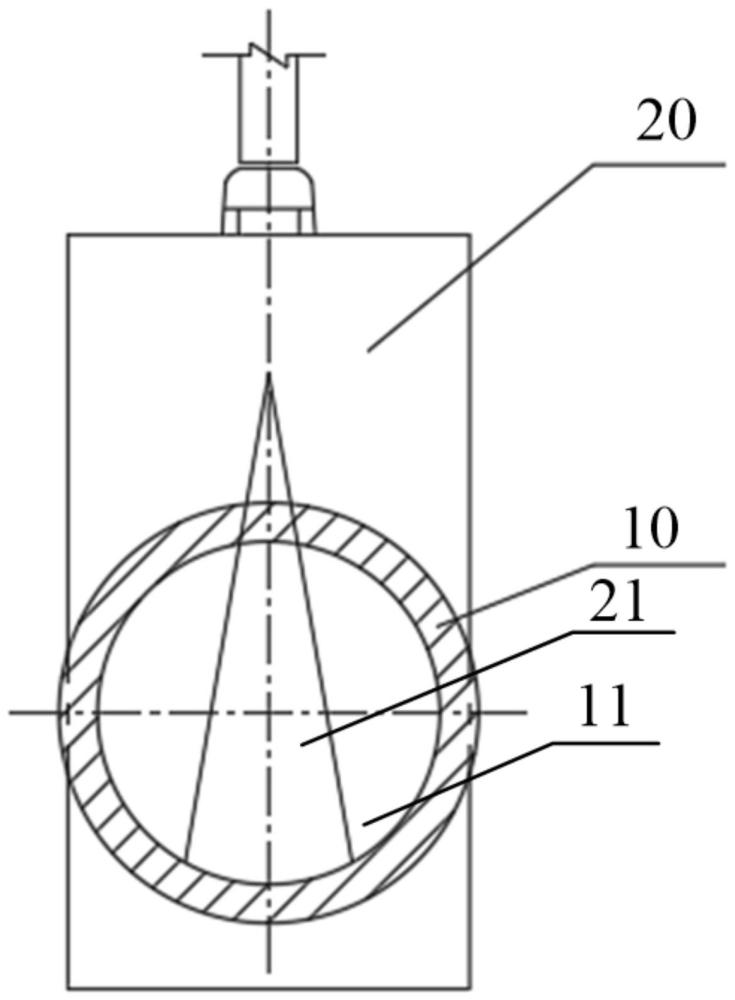

1.一种插板阀,其特征在于,包括阀体(10)、阀板(20)和执行机构(30),所述阀体(10)上设置有第一通道(11),所述阀板(20)上设置有第二通道(21),所述执行机构(30)驱动所述阀板(20)升降,使得所述第一通道(11)和所述第二通道(21)配合,形成供流体通过的流体通道。

2.如权利要求1所述的插板阀,其特征在于,所述第二通道(21)的形状至少包括锥形、双曲线型、多边形和弧形中的一种。

3.如权利要求2所述的插板阀,其特征在于,所述第二通道(21)的形状为锥形,沿所述阀板(20)的升降方向,所述第二通道(21)的下方的宽度大于上方的宽度。

4.如权利要求3所述的插板阀,其特征在于,所述第二通道(21)的轴线与所述第一通道(11)的轴线重合。

5.如权利要求4所述的插板阀,其特征在于,所述第二通道(21)的高度大于所述第一通道(11)的直径或高度。

6.如权利要求1所述的插板阀,其特征在于,所述阀板(20)的截面形状为矩形或u形或弧形或圆形或椭圆形。

7.如权利要求6所述的插板阀,其特征在于,所述阀体(10)的底部设置有容纳所述阀板(20)的容纳槽。

8.如权利要求1-7任一项所述的插板阀,其特征在于,所述执行机构(30)通过阀杆(40)与所述阀板(20)相连,驱动所述阀板(20)升降。

9.如权利要求8所述的插板阀,其特征在于,所述执行机构(30)包括手柄(31)或动力机构(32);

10.如权利要求9所述的插板阀,其特征在于,所述阀杆(40)与所述阀体(10)之间设置有密封结构(50)。

技术总结

本发明公开的插板阀,包括阀体、阀板和执行机构,阀体上设置有第一通道,阀板上设置有第二通道,执行机构驱动阀板升降,使得第一通道和第二通道配合,形成供流体通过的流体通道。本发明公开的插板阀,执行结构驱动阀板上升和下降,使得第二通道和第一通道相配合,形成供流体通过的流体通道,能够调节流体通道的流通面积的大小,从而线性调节流体的流量。相比于现有技术中人工更换调节孔板的方式,能够降低劳动强度,减少煤气泄漏的风险。同时可以根据焦炉不同的生产阶段和不同工况,根据每孔炭化室焦炭的成熟状态,调节流体通道的流通面积,动态调整进入燃烧室的煤气量,节以省煤气用量,减少能源消耗、提高焦炭的质量。

技术研发人员:王佩佩,许伟迅,田海江,李月月,崔程玮,杜天阔,卢月

受保护的技术使用者:中钢设备有限公司

技术研发日:

技术公布日:2025/1/13

- 还没有人留言评论。精彩留言会获得点赞!