一种双层板式刚性自密封高温热源散逸传播隔离装置的制作方法

本发明涉及一种双层板式刚性自密封高温热源散逸传播隔离装置,属于工业用插板阀。

背景技术:

1、工业用插板阀,其设置在烟道内用于防止烟气泄漏,在发电行业和化工领域均有相关应用。

2、不同的使用工况下烟道内温度和压力存在较大差异,而现有普通平板插板阀一般在插板门和门框之间留有较大空隙以确保插板门活动顺畅,这导致插板阀操作过程中,普遍存在烟气泄漏问题,若烟气泄漏量过大,可能会发生事故,另外,长时间地使用过程中插板门与门框之间难免会有磨损,导致插板阀的密封结构损坏进而降低烟道的密封性。

3、综上,现有普通平板插板阀由于在插板门和门框之间留有较大空隙,导致存在烟气泄漏问题。

技术实现思路

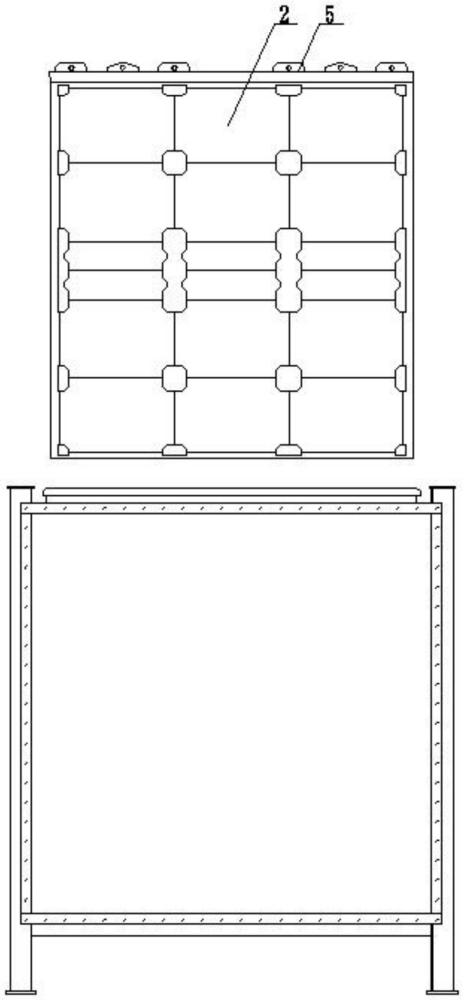

1、本发明是为了解决现有普通平板插板阀由于在插板门和门框之间留有较大空隙,导致存在烟气泄漏问题,进而提供了一种双层板式刚性自密封高温热源散逸传播隔离装置,它包括壳体、门框、门盖、y形导向槽、保温密封结构和隔离门;壳体布置在外置的烟道中,壳体为矩形框架,壳体顶面设置有开口,门盖可拆卸盖合在壳体顶面的开口上,门框嵌入壳体中部,门框为矩形框架,门框的顶端安装有y形导向槽,门框的左、右和底端均安装有保温密封结构;

2、y形导向槽为竖向通槽,保温密封结构的内部设置有u形槽;隔离门沿竖向可伸缩的穿过y形导向槽,进而可拆卸的卡合在保温密封结构的u形槽内。

3、作为本发明的另一种改进,隔离门包括组合门梁和两组结构相同的门板组块,两组所述门板组块通过组合门梁对称安装,门板组块包括双层门板和保温层,保温层填充在双层门板中部。

4、作为本发明的另一种改进,双层门板的外表面焊接有限位板。

5、作为本发明的另一种改进,所述组合门梁顶部安装有多个吊耳。

6、作为本发明的另一种改进,吊耳沿水平方向均匀安装,所述组合门梁顶部安装吊耳的数量为4个到8个。

7、作为本发明的另一种改进,它还包括起吊装置,起吊装置与隔离门的顶部可拆卸连接,起吊装置用于升降隔离门。

8、作为本发明的另一种改进,所述壳体包括立柱、梁体和刚性板,所述刚性板通过立柱和梁体合围成矩形框架。

9、作为本发明的另一种改进,门盖包括框体和盖体,所述框体固定安装在壳体的顶面上,盖体与框体可拆卸密封连接。

10、本发明的有益效果:

11、1、门框的顶端安装有y形导向槽,门框的左、右和底端均安装有保温密封结构,门框采y形导向槽和保温密封结构辅助隔离门关闭时准确落位,减少了隔离门与门框的机械摩擦且两者间几乎无空隙,满足了防止高温烟气散逸的需求。

12、2、通过包括双层门板和保温层的门板组块设计,增强隔离门的耐高温性,可适应800℃的高温烟气环境。

技术特征:

1.一种双层板式刚性自密封高温热源散逸传播隔离装置,其特征在于它包括壳体(3)、门框、门盖(4)、y形导向槽(6)、保温密封结构(7)和隔离门(2);壳体(3)布置在外置的烟道中,壳体(3)为矩形框架,壳体(3)顶面设置有开口,门盖(4)可拆卸盖合在壳体(3)顶面的开口上,门框嵌入壳体(3)中部,门框为矩形框架,门框的顶端安装有y形导向槽(6),门框的左、右和底端均安装有保温密封结构(7);

2.根据权利要求1所述的一种双层板式刚性自密封高温热源散逸传播隔离装置,其特征在于,所述隔离门(2)包括组合门梁(5)和两组结构相同的门板组块,两组所述门板组块通过组合门梁(5)反向对称安装,门板组块包括双层门板和保温层,保温层填充在双层门板中部。

3.根据权利要求2所述的一种双层板式刚性自密封高温热源散逸传播隔离装置,其特征在于,双层门板的外表面焊接有限位板。

4.根据权利要求2所述的一种双层板式刚性自密封高温热源散逸传播隔离装置,其特征在于,所述组合门梁(5)顶部安装有多个吊耳。

5.根据权利要求4所述的一种双层板式刚性自密封高温热源散逸传播隔离装置,其特征在于,吊耳沿水平方向均匀安装,所述组合门梁(5)顶部安装吊耳的数量为4个到8个。

6.根据权利要求1所述的一种双层板式刚性自密封高温热源散逸传播隔离装置,其特征在于它还包括起吊装置(1),起吊装置(1)与隔离门(2)的顶部可拆卸连接,起吊装置(1)用于升降隔离门(2)。

7.根据权利要求1所述的一种双层板式刚性自密封高温热源散逸传播隔离装置,其特征在于,所述壳体(3)包括立柱、梁体和刚性板,所述刚性板通过立柱和梁体合围成矩形框架。

8.根据权利要求1所述的一种双层板式刚性自密封高温热源散逸传播隔离装置,其特征在于,门盖(4)包括框体和盖体,所述框体固定安装在壳体(3)的顶面上,盖体与框体可拆卸密封连接。

技术总结

一种双层板式刚性自密封高温热源散逸传播隔离装置,属于工业用插板阀技术领域。本发明解决了现有普通平板插板阀由于在插板门和门框之间留有较大空隙,导致存在烟气泄漏问题。包括壳体、门框、门盖、Y形导向槽、保温密封结构和隔离门;壳体布置在外置的烟道中,壳体为矩形框架,壳体顶面设置有开口,门盖可拆卸盖合在壳体顶面的开口上,门框嵌入壳体中部,门框为矩形框架,门框的顶端安装有Y形导向槽,门框的左、右和底端均安装有保温密封结构;Y形导向槽为竖向通槽,保温密封结构的内部设置有U形槽;隔离门沿竖向可伸缩的穿过Y形导向槽,进而可拆卸的卡合在保温密封结构的U形槽内。满足了防止高温烟气散逸的需求。本发明用于隔离烟气。

技术研发人员:李晨硕,李扬,孙宇,张宇浩

受保护的技术使用者:中国船舶集团有限公司第七〇三研究所

技术研发日:

技术公布日:2025/3/16

- 还没有人留言评论。精彩留言会获得点赞!