减振器用活塞杆和减振器的制作方法

本技术涉及减振器,具体地说,涉及减振器用活塞杆和减振器。

背景技术:

1、减振器由多种金属件组装而成,制作过程会有金属碎屑残留在减振器中,导致阀系堵塞、阻尼力下降等问题,影响车辆性能。在减振器内部设置磁铁,是吸附金属碎屑的有效方式。

2、图1示出目前的减振器内磁铁的设置方式,包括如下几种:

3、磁铁11’粘贴在底阀21’上、磁铁12’粘贴在底盖24’上、磁铁13’粘贴在工作缸22’的外壁,这些设置方式中磁铁均能对工作缸22’与外筒23’之间的金属碎屑起到有效的吸附作用,但对工作缸22’内的金属碎屑的吸附效果不强;

4、磁铁14’设置在空心活塞杆25’内,能够吸附工作缸22’内的金属碎屑,但这种设置方式仅适用于空心活塞杆25’,在实心活塞杆中无法适用。

5、因此,在配置实心活塞杆的减振器中,如何有效吸附工作缸的油液中的金属碎屑,是需要解决的问题。

6、需要说明的是,在上述背景技术部分公开的信息仅用于加强对本实用新型的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、有鉴于此,本实用新型提供一种减振器用活塞杆和减振器,适用于实心活塞杆,通过实心杆体的侧壁设置的凹槽及嵌置在凹槽中的磁性件,有效吸附实心活塞杆所装配的工作缸的油液中的金属碎屑,提升配置本实用新型的减振器用活塞杆的减振器的工作性能。

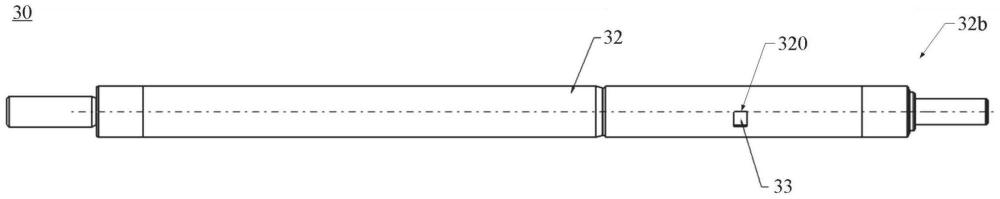

2、本实用新型的一个方面提供一种减振器用活塞杆,包括:实心杆体,所述实心杆体的侧壁设置有凹槽;磁性件,嵌置在所述凹槽中;其中,所述磁性件的周壁与所述凹槽的周壁过盈配合,且所述凹槽的端面高出所述磁性件的端面、以在所述磁性件的端面与所述凹槽的暴露的周壁之间形成第一吸附空间。

3、本实用新型适用于实心活塞杆,通过实心杆体的侧壁设置的凹槽及嵌置在凹槽中的磁性件,有效吸附实心活塞杆所装配的工作缸的油液中的金属碎屑,提升配置本实用新型的减振器用活塞杆的减振器的工作性能;其中,磁性件的周壁与凹槽的周壁过盈配合,使磁性件与凹槽稳固装配,避免磁性件随着减振器用活塞杆的运动而松脱,使磁性件随着减振器用活塞杆的运动持续稳定地发挥吸附作用;此外,凹槽的端面高出磁性件的端面、在磁性件的端面与凹槽的暴露的周壁之间形成第一吸附空间,能够有效容藏所吸附的金属碎屑。

4、本实用新型制作工艺简单,适用于目前市场上大部分乘用车减振器所使用的实心活塞杆。

5、在一些实施例中,所述磁性件的形状适配所述凹槽的形状;所述凹槽的周壁为非圆弧形,和/或,所述凹槽的底壁的尺寸小于所述凹槽的端孔的尺寸。

6、磁性件的形状适配凹槽的形状,使磁性件能够稳固地嵌置进凹槽中;凹槽的周壁为非圆弧形,能够增大磁性件的周壁与凹槽的周壁之间的接触面积,进而增大摩擦力,避免磁性件松脱;凹槽的底壁的尺寸小于其端孔的尺寸,能够便于磁性件的装配。

7、在一些实施例中,所述磁性件的轴向剖面形成为扇环形或带弧形底边的梯形。

8、扇环形和带弧形底边的梯形是较为规则的形状,如此便于形成凹槽和磁性件的模具开设,并便于凹槽和磁性件的制作。

9、在一些实施例中,所述凹槽包括至少一圈,每圈所述凹槽环绕所述实心杆体的周壁设置。

10、在一些实施例中,所述凹槽包括一个或多个,其中,多个所述凹槽间隔分布在所述实心杆体的侧壁。

11、凹槽形成为环形、环绕实心杆体的周壁设置,或者凹槽包括多个、间隔分布在实心杆体的侧壁,均能够提升对金属碎屑的吸附能力。

12、在一些实施例中,所述磁性件的端面带凹洞或槽条,以形成第二吸附空间。

13、通过凹洞或槽条等设计,增大磁性件的端面面积,以提升对金属碎屑的吸附能力,且形成的第二吸附空间能够有效容藏所吸附的金属碎屑。

14、在一些实施例中,所述磁性件的周壁与所述凹槽的周壁之间的过盈配合量位于0.01mm至0.05mm之间。

15、如此,在磁性件的周壁与凹槽的周壁之间形成微过盈配合,既确保磁性件与凹槽的稳固装配,又避免装配力过大而影响减振器用活塞杆的工作性能。

16、在一些实施例中,所述磁性件的端面与所述凹槽的端面之间的间距s满足:1mm≤s≤5mm。

17、如此,在磁性件的端面与凹槽的暴露的周壁之间形成合适的第一吸附空间,以有效容藏所吸附的金属碎屑,同时避免凹槽开设太大而影响减振器用活塞杆的结构强度。

18、在一些实施例中,所述实心杆体的底端通过活塞阀装配在减振器的工作缸内;所述凹槽设置在所述实心杆体的靠近其底端的部位。

19、减振器工作过程中,减振器用活塞杆在工作缸内往复运动,其中实心杆体的底端始终浸润在工作缸的油液中;凹槽设置在实心杆体的靠近其底端的部位,能够有效吸附工作缸的油液中的金属碎屑。

20、本实用新型的又一个方面提供一种减振器,所述减振器配置有如上述任意实施例所述的减振器用活塞杆。

21、配置有本实用新型的减振器用活塞杆的减振器,能够有效吸附工作缸的油液中的金属碎屑,提升减振器的工作性能。

22、本实用新型与现有技术相比的有益效果至少包括:

23、本实用新型通过实心杆体的侧壁设置的凹槽及嵌置在凹槽中的磁性件,有效吸附实心活塞杆所装配的工作缸的油液中的金属碎屑,提升配置本实用新型的减振器用活塞杆的减振器的工作性能;其中,磁性件的周壁与凹槽的周壁过盈配合,使磁性件与凹槽稳固装配,避免磁性件随着减振器用活塞杆的运动而松脱,使磁性件随着减振器用活塞杆的运动持续稳定地发挥吸附作用;此外,凹槽的端面高出磁性件的端面、在磁性件的端面与凹槽的暴露的周壁之间形成第一吸附空间,能够有效容藏所吸附的金属碎屑。

24、本实用新型制作工艺简单,适用于目前市场上大部分乘用车减振器所使用的实心活塞杆。

25、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本实用新型。

技术特征:

1.一种减振器用活塞杆,其特征在于,包括:

2.如权利要求1所述的减振器用活塞杆,其特征在于,所述磁性件的形状适配所述凹槽的形状;

3.如权利要求2所述的减振器用活塞杆,其特征在于,所述磁性件的轴向剖面形成为扇环形或带弧形底边的梯形。

4.如权利要求1所述的减振器用活塞杆,其特征在于,所述凹槽包括至少一圈,每圈所述凹槽环绕所述实心杆体的周壁设置。

5.如权利要求1所述的减振器用活塞杆,其特征在于,所述凹槽包括一个或多个,其中,多个所述凹槽间隔分布在所述实心杆体的侧壁。

6.如权利要求1所述的减振器用活塞杆,其特征在于,所述磁性件的端面带凹洞或槽条,以形成第二吸附空间。

7.如权利要求1所述的减振器用活塞杆,其特征在于,所述磁性件的周壁与所述凹槽的周壁之间的过盈配合量位于0.01mm至0.05mm之间。

8.如权利要求1所述的减振器用活塞杆,其特征在于,所述磁性件的端面与所述凹槽的端面之间的间距s满足:1mm≤s≤5mm。

9.如权利要求1-8任一项所述的减振器用活塞杆,其特征在于,所述实心杆体的底端通过活塞阀装配在减振器的工作缸内;

10.一种减振器,其特征在于,所述减振器配置有如权利要求1-9任一项所述的减振器用活塞杆。

技术总结

本技术涉及减振器技术领域,提供减振器用活塞杆和减振器。减振器用活塞杆包括:实心杆体,所述实心杆体的侧壁设置有凹槽;磁性件,嵌置在所述凹槽中;其中,所述磁性件的周壁与所述凹槽的周壁过盈配合,且所述凹槽的端面高出所述磁性件的端面、以在所述磁性件的端面与所述凹槽的暴露的周壁之间形成第一吸附空间。本技术适用于实心活塞杆,通过实心杆体的侧壁设置的凹槽及嵌置在凹槽中的磁性件,有效吸附实心活塞杆所装配的工作缸的油液中的金属碎屑,提升配置本技术的减振器用活塞杆的减振器的工作性能。

技术研发人员:高龙

受保护的技术使用者:采埃孚汽车系统(张家港)有限公司

技术研发日:20240108

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!