阀结构的制作方法

本技术涉及一种阀结构。

背景技术:

1、现有阀结构,例如截止阀,其阀座结构通常采用内埋焊环的设计,因截止阀所采用的例如方阀结构等会限制焊环熔化深度,导致接管与阀座的有效焊接深度较小,从而降低接管与阀座的焊接强度。对此,在部分现有方案中,为了增强接管与阀座的焊接强度,将阀座的整体宽度拓宽,以此增加焊接深度,然而此种设计会导致阀体材料成本的增加,且不利于阀结构的小型化设计。

技术实现思路

1、本实用新型的一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种接管与阀座的焊接深度较大且材料成本较低的阀结构。

2、为实现上述目的,本实用新型采用如下技术方案:

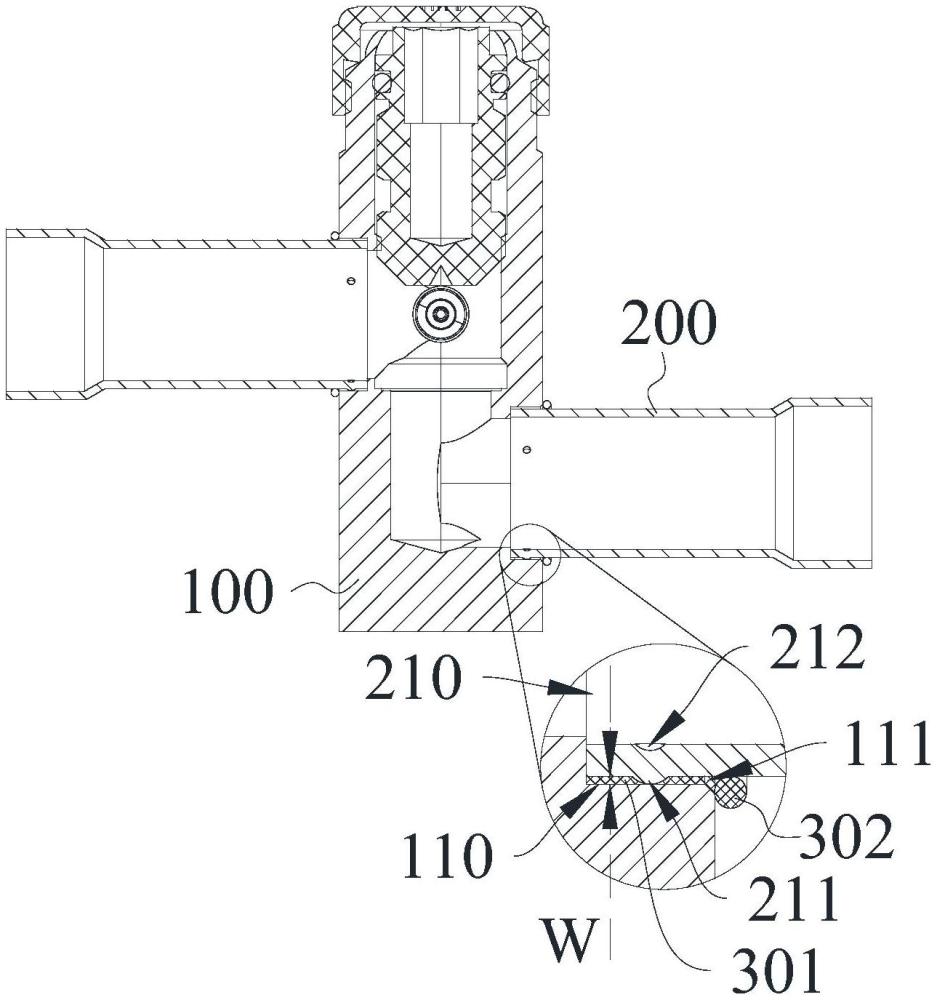

3、根据本实用新型的一个方面,提供一种阀结构,其中,包括阀座以及接管,所述阀座设置有连接通道,所述连接通道一端开口于所述阀座的外表面而形成接口,所述接管的连接端部穿过所述接口插设于所述连接通道,所述连接端部与所述连接通道之间存在间隙;其中,所述阀座与所述接管焊接连接,且焊接位置位于所述接口处和所述间隙处,焊接位置具有焊料形成的焊痕,所述焊痕包括第一焊痕及第二焊痕,所述第一焊痕位于所述间隙,所述第二焊痕呈环状,并位于所述阀座外表面邻接所述接口的区域与所述接管外表面邻接所述接口的区域之间。

4、根据本实用新型的其中一个实施方式,沿所述连接通道的径向,所述间隙的宽度为0.05mm~0.2mm。

5、根据本实用新型的其中一个实施方式,所述接管的连接端部的外表面突设有定位凸起,所述定位凸起抵顶于所述连接通道的内表面。

6、根据本实用新型的其中一个实施方式,所述定位凸起为至少两个,至少两个所述定位凸起沿所述接管的周向间隔布置。

7、根据本实用新型的其中一个实施方式,其中:定义平行于所述接管的轴向且平行于所述定位凸起的突伸方向的第一参考平面,以所述第一参考平面为截取面,所述定位凸起的截面形状为圆弧形或者椭圆弧形;和/或,定义平行于所述接管的轴向且垂直于所述定位凸起的突伸方向的第二参考平面,以所述第二参考平面为截取面,所述定位凸起的截面形状为圆形或者椭圆形。

8、根据本实用新型的其中一个实施方式,所述定位凸起是所述接管经由一体成型工艺而形成,且所述接管的内表面对应所述定位凸起的位置形成有凹陷。

9、根据本实用新型的其中一个实施方式,所述阀座的材质为铝,所述接管的材质为铝。

10、根据本实用新型的其中一个实施方式,所述阀结构还包括焊环套,所述焊环套套设于所述接管的外周,所述焊环套与所述阀座和所述接管共同形成容纳空间,所述焊料容纳于所述容纳空间而形成所述第一焊痕和所述第二焊痕。

11、根据本实用新型的其中一个实施方式,沿所述接管的轴向,所述焊环套具有沿所述轴向相连接的第一环部及第二环部,所述第一环部套设于所述接管的外周,所述第二环部的内径大于所述接管的外径,所述第二环部具有相反的第一端和第二端,所述第一端连接于所述第一环部,所述第二端连接于所述阀座。

12、根据本实用新型的其中一个实施方式,其中:所述焊环套还具有过渡连接部,所述过渡连接部连接于所述第一环部与所述第二环部的第一端之间,所述过渡连接部的截面呈弧形;和/或,所述阀座的外表面设置有呈环形的凹槽,所述凹槽环绕所述接口布置,所述第二环部的第二端插设于所述凹槽中。

13、由上述技术方案可知,本实用新型提出的阀结构的优点和积极效果在于:

14、本实用新型提出的阀结构包括阀座以及接管,阀座设置有连接通道,连接通道一端开口于阀座的外表面而形成接口,接管的连接端部穿过接口插设于连接通道,连接端部与连接通道之间存在间隙;阀座与接管焊接连接,且焊接位置位于接口处和间隙处,焊接位置具有焊料形成的焊痕,焊痕包括第一焊痕及第二焊痕,第一焊痕位于间隙,第二焊痕呈环状,并位于阀座外表面邻接接口的区域与接管外表面邻接接口的区域之间。通过上述结构设计,本实用新型能够将接管与阀座的焊接位置扩展至阀座外部,即通过设置在连接端部与连接通道之间的间隙中的焊料以及设置在阀座外表面与接管外表面之间的焊料进行焊接而形成焊痕,据此能够延长接管与阀座的焊接深度,且在实现相同的焊接深度的基础上,本实用新型相比于现有方案而言无需拓宽阀座的整体宽度,能够避免材料成本的增加,并有利于阀结构的小型化设计。

技术特征:

1.一种阀结构,其特征在于,包括阀座以及接管,所述阀座设置有连接通道,所述连接通道一端开口于所述阀座的外表面而形成接口,所述接管的连接端部穿过所述接口插设于所述连接通道,所述连接端部与所述连接通道之间存在间隙;其中,所述阀座与所述接管焊接连接,且焊接位置位于所述接口处和所述间隙处,焊接位置具有焊料形成的焊痕,所述焊痕包括第一焊痕及第二焊痕,所述第一焊痕位于所述间隙,所述第二焊痕呈环状,并位于所述阀座外表面邻接所述接口的区域与所述接管外表面邻接所述接口的区域之间。

2.根据权利要求1所述的阀结构,其特征在于,沿所述连接通道的径向,所述间隙的宽度为0.05mm~0.2mm。

3.根据权利要求1所述的阀结构,其特征在于,所述接管的连接端部的外表面突设有定位凸起,所述定位凸起抵顶于所述连接通道的内表面。

4.根据权利要求3所述的阀结构,其特征在于,所述定位凸起为至少两个,至少两个所述定位凸起沿所述接管的周向间隔布置。

5.根据权利要求3所述的阀结构,其特征在于:

6.根据权利要求3所述的阀结构,其特征在于,所述定位凸起是所述接管经由一体成型工艺而形成,且所述接管的内表面对应所述定位凸起的位置形成有凹陷。

7.根据权利要求3~6任一项所述的阀结构,其特征在于,所述阀座的材质为铝,所述接管的材质为铝。

8.根据权利要求1所述的阀结构,其特征在于,所述阀结构还包括焊环套,所述焊环套套设于所述接管的外周,所述焊环套与所述阀座和所述接管共同形成容纳空间,焊料容纳于所述容纳空间而形成所述第一焊痕和所述第二焊痕。

9.根据权利要求8所述的阀结构,其特征在于,沿所述接管的轴向,所述焊环套具有沿所述轴向相连接的第一环部及第二环部,所述第一环部套设于所述接管的外周,所述第二环部的内径大于所述接管的外径,所述第二环部具有相反的第一端和第二端,所述第一端连接于所述第一环部,所述第二端连接于所述阀座。

10.根据权利要求9所述的阀结构,其特征在于:

技术总结

本技术提出一种阀结构,其包括阀座以及接管,阀座设置有连接通道,连接通道一端开口于阀座的外表面而形成接口,接管的连接端部穿过接口插设于连接通道,连接端部与连接通道之间存在间隙;其中,阀座与接管焊接连接,且焊接位置位于接口处和间隙处,焊接位置具有焊料形成的焊痕,焊痕包括第一焊痕及第二焊痕,第一焊痕位于间隙,第二焊痕呈环状,并位于阀座外表面邻接接口的区域与接管外表面邻接接口的区域之间。

技术研发人员:周峰,冯光华,向阳,陈玮能

受保护的技术使用者:浙江盾安禾田金属有限公司

技术研发日:20240108

技术公布日:2025/2/13

- 还没有人留言评论。精彩留言会获得点赞!