一种结构优化的限压阀的制作方法

本技术涉及机油泵,具体为一种限压阀。

背景技术:

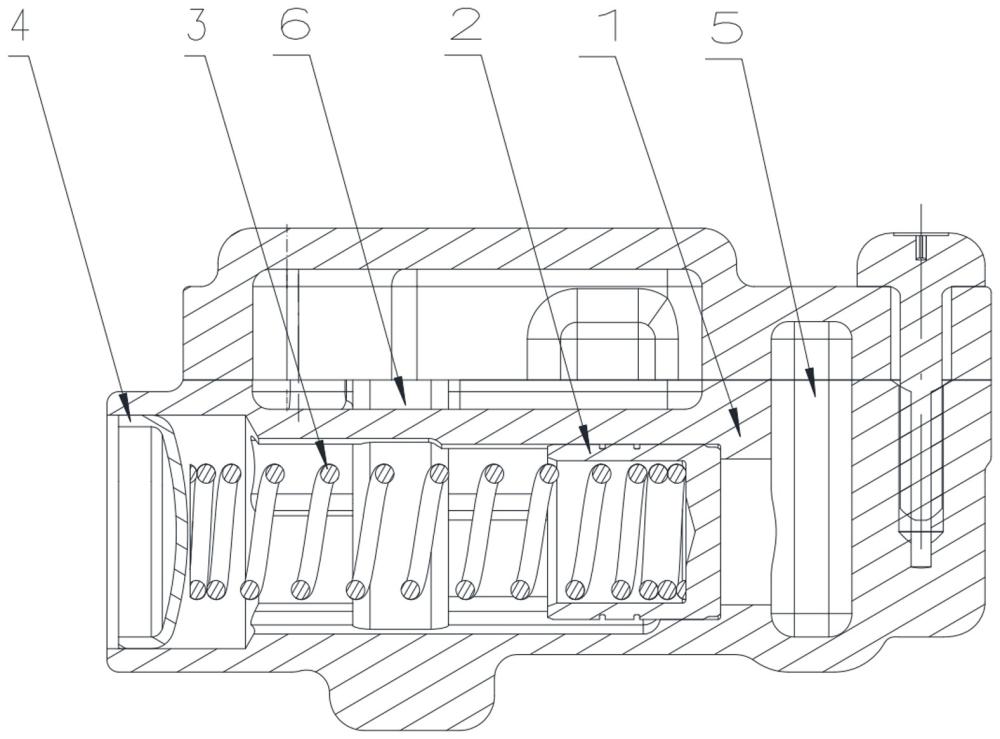

1、传统的限压阀结构如图1所示,包括阀体1、柱塞2、弹簧3、堵塞4,进油口5连通阀孔的内侧端,在阀孔的内侧端形成一个台阶面,泄油口6径向设置于阀体1靠近进油口5的位置,柱塞2整体为圆筒结构,在弹簧3的预紧力作用下,柱塞2的封闭端端面与台阶面密封配合,当来自进油口5的高压油压力大于弹簧3的预紧力时,就会推动柱塞2向外侧移动,从而使阀打开,高压油通过泄油口6向外泄出。这种结构的缺点是:由于泄油口6径向开设于阀孔的一侧且靠近进油口,高压油推动柱塞2移动时,柱塞2就会因受力不平衡而偏斜,从而可能产生卡滞,并且,柱塞2在移动的过程中,泄油口6的边缘还会刮擦柱塞2的外周面,导致柱塞2外周面磨损。

技术实现思路

1、本实用新型要解决的技术问题是提供一种能避免柱塞偏斜和偏磨的结构优化的限压阀。

2、为了解决上述技术问题,本实用新型采用如下技术方案:一种结构优化的限压阀,包括阀体、柱塞、弹簧、堵塞、进油口和泄油口,所述阀体上设有阀孔,所述阀孔包括柱塞孔和堵塞孔,所述进油口与柱塞孔内侧端连通并使柱塞孔内侧端形成一个台阶面,所述柱塞整体为圆筒结构,其朝向进油口的一端为封闭端,封闭端的端面与台阶面相配合,所述泄油口径向开设在阀体上且远离进油口,所述柱塞孔的孔壁上均布有至少三道轴向的泄油槽。

3、优选地,所述泄油槽的长度小于柱塞孔的长度。

4、优选地,所述柱塞的长度小于进油口和泄油口之间的间距。

5、在一个实施例中,所述弹簧安装于柱塞和堵塞之间,所述弹簧的内侧端伸入至柱塞的圆筒内。

6、在一个实施例中,所述堵塞孔的孔径大于柱塞孔的孔径。

7、在一个实施例中,所述柱塞的外周面设有环形槽。

8、本实用新型的有益效果是:由于泄油口径向开设在阀体上且远离进油口,柱塞孔的孔壁上均布有至少三道轴向的泄油槽,这样就能将柱塞设置在进油口与泄油口之间的位置,当阀被打开时,来自进油口的高压油依次通过封闭端与台阶面之间的间隙、泄油槽、泄油口向外泄出,柱塞移动时不会出现偏斜,也不会被泄油口的边缘刮擦。

技术特征:

1.一种结构优化的限压阀,包括阀体(1)、柱塞(2)、弹簧(3)、堵塞(4)、进油口(5)和泄油口(6),所述阀体(1)上设有阀孔,所述阀孔包括柱塞孔(7)和堵塞孔(8),所述进油口(5)与柱塞孔内侧端连通并使柱塞孔内侧端形成一个台阶面,其特征在于:所述柱塞(2)整体为圆筒结构,其朝向进油口(5)的一端为封闭端,封闭端的端面与台阶面相配合,所述泄油口(6)径向开设在阀体(1)上且远离进油口(5),所述柱塞孔(7)的孔壁上均布有至少三道轴向的泄油槽(9)。

2.根据权利要求1所述的结构优化的限压阀,其特征在于:所述泄油槽(9)的长度小于柱塞孔(7)的长度。

3.根据权利要求1所述的结构优化的限压阀,其特征在于:所述柱塞(2)的长度小于进油口(5)和泄油口(6)之间的间距。

4.根据权利要求1或2所述的结构优化的限压阀,其特征在于:所述弹簧(3)安装于柱塞(2)和堵塞(4)之间,所述弹簧(3)的内侧端伸入至柱塞(2)的圆筒内。

5.根据权利要求1或2所述的结构优化的限压阀,其特征在于:所述堵塞孔(8)的孔径大于柱塞孔(7)的孔径。

6.根据权利要求1或2所述的结构优化的限压阀,其特征在于:所述柱塞(2)的外周面设有环形槽。

技术总结

本技术提供了一种结构优化的限压阀,包括阀体、柱塞、弹簧、堵塞、进油口和泄油口,所述阀体上设有阀孔,所述阀孔包括柱塞孔和堵塞孔,所述进油口与柱塞孔内侧端连通并使柱塞孔内侧端形成一个台阶面,所述柱塞整体为圆筒结构,其朝向进油口的一端为封闭端,封闭端的端面与台阶面相配合,所述泄油口径向开设在阀体上且远离进油口,所述柱塞孔的孔壁上均布有至少三道轴向的泄油槽。由于泄油口径向开设在阀体上且远离进油口,柱塞孔的孔壁上均布有至少三道轴向的泄油槽,当阀被打开时,来自进油口的高压油依次通过封闭端与台阶面之间的间隙、泄油槽、泄油口向外泄出,柱塞移动时不会出现偏斜,也不会被泄油口的边缘刮擦。

技术研发人员:夏业文,许仲秋,刘光明,佘笑梅

受保护的技术使用者:湖南美湖智造股份有限公司

技术研发日:20240222

技术公布日:2025/2/13

- 还没有人留言评论。精彩留言会获得点赞!