一种便于减压的机油泵的制作方法

本技术属机油泵,具体涉及一种便于减压的机油泵。

背景技术:

1、机油泵用来使机油压力升高和保证一定的油量,向各摩擦表面强制供油的部件,传统机油泵由于结构限制,机油泵的排量是一定的,往往出油腔供油排出量多于系统润滑的需要油量,而且机油泵的出口流量与机油泵转速成正比,当机油泵内的压力过高时,此时出油腔的压力值会使油量过多窜入燃烧室,造成耗油量增加,影响发动机的性能,同时也会对齿轮以及转动存在压力,这种情况周而复始就会影响机油泵综合性能的稳定和机油泵的使用寿命。

2、现有的(公告号:cn206280713u)专利文件,公开了一种新型机油泵,包括主动轴、主动齿轮、从动轴、从动齿轮、壳体,其特征在于:所述主动齿轮和从动齿轮的齿轮齿侧面上开设有凹槽,所述凹槽上设置有减压结构,所述凹槽上开设有第一螺孔,所述凹槽上覆盖固定有腔盖,腔盖将减压结构容置在凹槽内,所述减压结构包括设在凹槽底面的一端贯通至齿顶面的减压腔、以及设在减压腔内的滑动结构,所述减压腔包括滑动腔、弹簧腔,所述滑动腔包括第一滑动腔和第二滑动腔,所述第一滑动腔的直径小于第二滑动腔的直径并在两者的交界处形成台阶,所述滑动结构包括滑动杆、弹簧,所述滑动杆放置在第一滑动腔内并延伸至第二滑动腔,在滑动杆延伸至第二滑动腔的一端设置有阻滑块,阻滑块匹配在台阶处;弹簧设于滑动杆与弹簧腔之间,且弹簧的一端抵在弹簧腔底面,另一端抵在阻滑块底面的弹簧孔内。该机油泵中压力过大时,机油会暂存至第一滑动腔中,但第一滑动腔的空间有限,可以暂存的机油量很少,对整体的泄压效果不明显,实用性不高,且机油中的杂质进入机械之间会导致整体的机械磨损增大,进而导致压力升高,大大减少了机械的使用寿命。

技术实现思路

1、本实用新型提供了一种便于减压的机油泵,其目的在于解决了现有的机油泵中压力过大时,机油会暂存至第一滑动腔中,但第一滑动腔的空间有限,可以暂存的机油量很少,对整体的泄压效果不明显,实用性不高,且机油中的杂质进入机械之间会导致整体的机械磨损增大,进而导致压力升高,大大减少了机械的使用寿命的问题。

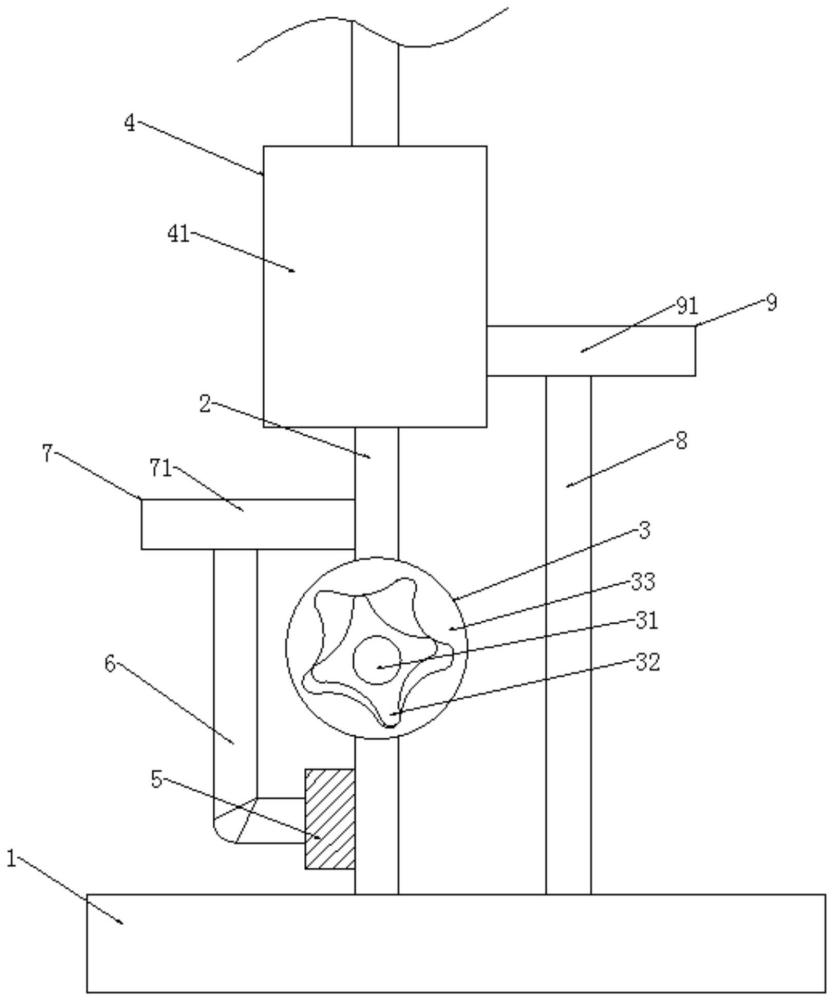

2、本实用新型实施例提供了一种便于减压的机油泵,包括机油池,所述机油池的上端连通有第一油道以及第三油道,所述第三油道处于第一油道的右侧,所述第一油道上连通有吸油泵和过滤结构,所述过滤结构处于吸油泵的上方,处于所述吸油泵与机油池之间的第一油道的侧端连通有止回阀,所述止回阀远离第一油道的一端连通有第二油道,处于所述过滤结构与吸油泵之间的第一油道和第二油道之间连通有第一泄压结构,所述过滤结构和第三油道之间均连通有第二泄压结构。

3、进一步地,所述吸油泵包括转轴、固定连接在转轴上的内转子以及套设在转轴上的外转子,所述吸油泵的进油口与出油口均与所述第一油道连通,所述内转子安装于外转子的内部,所述内转子与外转子彼此啮和,所述外转子与内转子偏心设置。

4、通过采用上述技术方案,通过转轴的转动带动内转子与外转子转动,内转子与外转子偏心设置,使得内转子与外转子之间形成空腔,进而在转动时,空腔的容积发生变化,完成吸油与压油的过程。

5、进一步地,所述过滤结构包括外壳,所述外壳的内部处于进油口处固定连接有出油管,所述出油管与所述第一油道螺纹连接,所述出油管的管体上均匀开设有若干个出油孔,所述外壳的内周面上以及出油管的外周面上均设置有滤芯,两个所述滤芯之间设置有磁棒。

6、通过采用上述技术方案,过滤结构可以对机油中的杂质以及金属碎屑进行吸附过滤,避免了杂质与金属碎屑进入机械中,对机械造成磨损,导致压力升高,大大提高了使用寿命,并且通过过滤达到对整体进行减压的目的。

7、进一步地,所述第一泄压结构和第二泄压结构分别包括第一泄压管道以及第二泄压管道,所述第一泄压管道以及第二泄压管道内部的一端均固定连接有底座,所述底座上固定连接有压缩弹簧,所述压缩弹簧的顶端固定连接有钢珠,所述第一泄压管道的另一端和第一油道接通,第一泄压管道的侧边和第二油道接通,第二泄压管道的另一端和所述外壳连通,第二泄压管道的侧边和第三油道接通。

8、通过采用上述技术方案,当吸油泵以及第一油道中的压力过大时,可以通过第一泄压管道流通至第二油道中进行泄压,同时当泄压之后压力仍然过大时,可以通过第二泄压管道流通至第三油道中,再通过第三油道流至机油池中,重新等待吸油泵吸入,提高了整体的泄压效果,大大提高了整体的实用性。

9、进一步地,所述第一泄压管道与所述第一油道的连接处以及第二泄压管道与所述外壳的连接处的内壁均呈圆锥状,所述钢珠的直径小于第一泄压管道以及第二泄压管道的内径并且大于连接处的内径。

10、通过采用上述技术方案,正常压力下,钢珠会在压缩弹簧的挤压下将泄压管道堵住,使机油不能进入泄压管道中,当机油压力大于压缩弹簧的弹力时,机油会将钢珠顶开,并通过泄压管道进行泄压。

11、进一步地,所述第一泄压管道中的压缩弹簧的弹力小于所述第二泄压管道中的压缩弹簧的弹力。

12、通过采用上述技术方案,在泄压时,先通过第一泄压管道进行泄压,当第一泄压管道泄压之后,机油压力仍然过大,再通过第二泄压管道进行泄压。

13、本实用新型的有益效果为:

14、1、本实用新型通过第一泄压结构以及第二泄压结构的设置,当吸油泵以及第一油道中的压力过大时,机油可以通过第一泄压管道流通至第二油道中进行泄压,同时当泄压之后压力仍然过大时,可以通过第二泄压管道流通至第三油道中,再通过第三油道流至机油池中,重新等待吸油泵吸入,提高了整体的泄压效果,大大提高了整体的实用性。

15、2、本实用新型通过过滤结构的设置,过滤结构可以对机油中的杂质以及金属碎屑进行吸附,避免了机油中的杂质以及金属碎屑进入到机械中,使整体的机械磨损增大,进而导致的机油压力升高,实现了通过过滤的方式进行减压的目的,大大提高了机械的使用寿命。

16、本实用新型的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过在说明书以及附图中所特别指出的结构来实现和获得。

技术特征:

1.一种便于减压的机油泵,包括机油池(1),其特征在于,所述机油池(1)的上端连通有第一油道(2)以及第三油道(8),所述第三油道(8)处于第一油道(2)的右侧,所述第一油道(2)上连通有吸油泵(3)和过滤结构(4),所述过滤结构(4)处于吸油泵(3)的上方,处于所述吸油泵(3)与机油池(1)之间的第一油道(2)的侧端连通有止回阀(5),所述止回阀(5)远离第一油道(2)的一端连通有第二油道(6),处于所述过滤结构(4)与吸油泵(3)之间的第一油道(2)和第二油道(6)之间连通有第一泄压结构(7),所述过滤结构(4)和第三油道(8)之间均连通有第二泄压结构(9)。

2.根据权利要求1所述的一种便于减压的机油泵,其特征在于:所述吸油泵(3)包括转轴(31)、固定连接在转轴(31)上的内转子(32)以及套设在转轴(31)上的外转子(33),所述吸油泵(3)的进油口与出油口均与所述第一油道(2)连通,所述内转子(32)安装于外转子(33)的内部,所述内转子(32)与外转子(33)彼此啮和,所述外转子(33)与内转子(32)偏心设置。

3.根据权利要求2所述的一种便于减压的机油泵,其特征在于:所述过滤结构(4)包括外壳(41),所述外壳(41)的内部处于进油口处固定连接有出油管(42),所述出油管(42)与所述第一油道(2)螺纹连接,所述出油管(42)的管体上均匀开设有若干个出油孔(43),所述外壳(41)的内周面上以及出油管(42)的外周面上均设置有滤芯(45),两个所述滤芯(45)之间设置有磁棒(44)。

4.根据权利要求3所述的一种便于减压的机油泵,其特征在于:所述第一泄压结构(7)和第二泄压结构(9)分别包括第一泄压管道(71)以及第二泄压管道(91),所述第一泄压管道(71)以及第二泄压管道(91)内部的一端均固定连接有底座(72),所述底座(72)上固定连接有压缩弹簧(73),所述压缩弹簧(73)的顶端固定连接有钢珠(74),所述第一泄压管道(71)的另一端和第一油道(2)接通,第一泄压管道(71)的侧边和第二油道(6)接通,第二泄压管道(91)的另一端和所述外壳(41)连通,第二泄压管道(91)的侧边和第三油道(8)接通。

5.根据权利要求4所述的一种便于减压的机油泵,其特征在于:所述第一泄压管道(71)与所述第一油道(2)的连接处以及第二泄压管道(91)与所述外壳(41)的连接处的内壁均呈圆锥状,所述钢珠(74)的直径小于第一泄压管道(71)以及第二泄压管道(91)的内径并且大于连接处的内径。

6.根据权利要求4所述的一种便于减压的机油泵,其特征在于:所述第一泄压管道(71)中的压缩弹簧(73)的弹力小于所述第二泄压管道(91)中的压缩弹簧(73)的弹力。

技术总结

本技术提供一种便于减压的机油泵,属于机油泵技术领域,包括机油池,所述机油池的上端连通有第一油道以及第三油道,所述第一油道上连通有吸油泵和过滤结构,所述过滤结构处于吸油泵的上方,处于所述吸油泵与机油池之间的第一油道的侧端连通有止回阀,所述止回阀远离第一油道的一端连通有第二油道,处于所述过滤结构与吸油泵之间的第一油道和第二油道之间连通有第一泄压结构,所述过滤结构和第三油道之间均连通有第二泄压结构。本技术解决了现有的机油泵中压力过大时,机油会暂存至第一滑动腔中,但第一滑动腔的空间有限,能暂存的机油量少,实用性不高,且杂质会导致整体的磨损增大进而压力升高,减少使用寿命的问题。

技术研发人员:孙红兵,谷香头,孙天雄

受保护的技术使用者:南京顺辉机油泵制造有限公司

技术研发日:20240301

技术公布日:2024/12/12

- 还没有人留言评论。精彩留言会获得点赞!