一种阀抗污结构的制作方法

本技术涉及液压,具体涉及一种阀抗污结构。

背景技术:

1、减压阀是通过调节,将进口压力减至某一需要的出口压力,并依靠介质本身的能量,使出口压力自动保持稳定的阀门。从流体力学的观点看,减压阀是一个局部阻力可以变化的节流元件,即通过改变节流面积,使流速及流体的动能改变,造成不同的压力损失,从而达到减压的目的。然后依靠控制与调节系统的调节,使阀后压力的波动与弹簧力相平衡,使阀后压力在一定的误差范围内保持恒定。

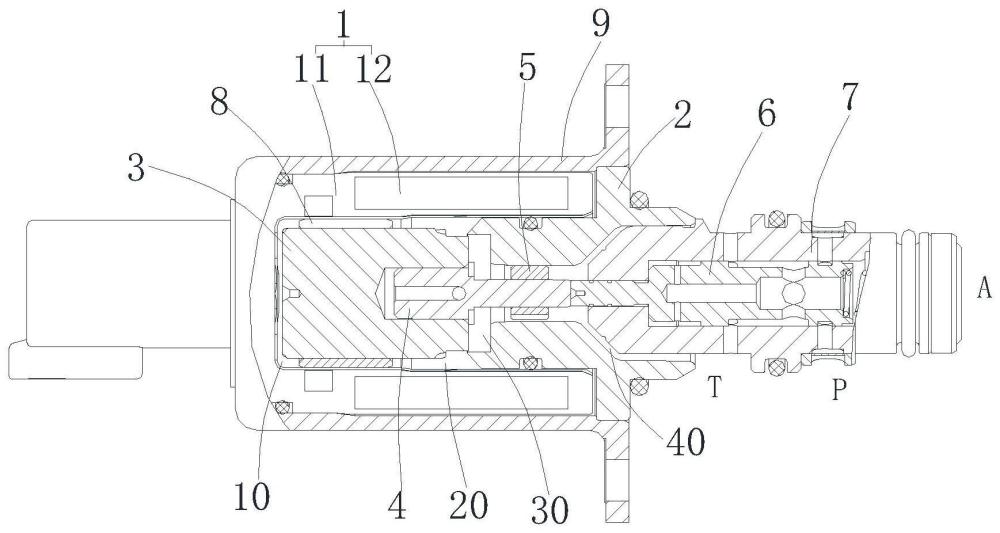

2、现有技术中的比例减压阀如图1所示,截面图左侧部分为电磁铁部分,右侧为阀芯阀套部分,阀芯阀套部分与电磁铁通过过盈压装在一起。比例减压阀工作时,由外部电源向线圈组件1’通一定电流,线圈组件1’产生一定磁场,衔铁2’在磁场力作用下向右运动,逐渐与静铁芯3’吸合,此过程中,与衔铁2’连接的衔铁推杆4’推动阀芯5’向右移动。在电磁力、液压力和弹簧力的综合作用下,阀芯5’到达指定位置,以达到改变阀输出压力或改变流向的目的。

3、其中,衔铁2’与衔铁推杆4’为过盈压装,a腔6’与c腔8’通过衔铁2’内的固定节流孔21’、衔铁推杆4’内的轴向节流孔41’和第一侧向节流孔42’连通,b腔7’与c腔8’间隙连通,c腔8’与d腔9’通过衔铁推杆4’的第一侧向节流孔42’、轴向节流孔41’、第二侧向节流孔43’连通。则比例减压阀在油液清洁等级低的工况下长时间工作时,上述结构抗污染能力较差,排污能力不足,污染物容易在衔铁外圆柱面沉积,不容易排除,严重时会导致衔铁卡死在衬套处,导致比例减压阀发生故障。

技术实现思路

1、为了解决现有技术中比例减压阀的抗污能力差,污染物容易在衔铁外圆柱面沉积的技术问题,本实用新型提供了一种阀抗污结构,解决了上述技术问题。

2、为了解决上述技术问题,本实用新型提供了一种阀抗污结构,包括:

3、线圈组件,所述线圈组件一端开口;

4、静铁芯,所述静铁芯装配在所述线圈组件的开口处;

5、衔铁,所述衔铁在所述线圈组件内滑动,所述衔铁的外周面上均匀分布有若干条第一槽,所述衔铁的轴向两端通过所述第一槽连通,所述第一槽的两端之间存在周向偏移;

6、衔铁推杆,所述衔铁推杆装配在所述衔铁上,所述衔铁推杆通过导向套沿所述静铁芯滑动,所述导向套上形成有若干条第二槽,所述导向套的轴向两侧通过所述第二槽连通。

7、根据本实用新型的一个实施例,所述第一槽的数量与所述第二槽的数量互为质数。

8、根据本实用新型的一个实施例,所述第一槽沿周向均匀排布,所述第一槽为2条或4条;所述第二槽沿周向均匀排布,所述第二槽为3条。

9、根据本实用新型的一个实施例,所述第一槽为螺旋槽。

10、根据本实用新型的一个实施例,在所述衔铁的任意垂直于轴线的截面上,所有所述第一槽均为周向均匀分布。

11、根据本实用新型的一个实施例,所述第二槽为平行于轴线的直线槽。

12、根据本实用新型的一个实施例,所述导向套的外周面上分布所述第二槽,所述导向套固定装配在所述静铁芯内。

13、根据本实用新型的一个实施例,所述线圈组件包括绕线架和线圈,所述线圈装配在所述绕线架上。

14、根据本实用新型的一个实施例,所述衔铁推杆的第一端过盈安装在所述衔铁上,所述衔铁推杆的第二端沿所述导向套滑动。

15、根据本实用新型的一个实施例,所述衔铁推杆的第一端上形成有排气孔,所述衔铁推杆的第二端为实心结构。

16、根据本实用新型的一个实施例,还包括阀芯和阀套,所述阀套装配在所述静铁芯的外端开口处,所述阀套与所述静铁芯之间形成有间隙,所述间隙与t油口连通;所述阀芯滑动装配在阀套内,所述衔铁推杆抵靠在所述阀芯的一端,所述阀芯的另一端设置有弹性件。

17、基于上述的技术方案,本实用新型所能实现的技术效果为:

18、1.本实用新型的阀抗污结构,通过在衔铁的外周面设置第一槽,则当衔铁在线圈组件内滑动时,衔铁两端的流体通过第一槽进行流通,由于第一槽的两端之间存在周向偏移,则流体在第一槽内流通时会对衔铁产生周向作用力,使衔铁处于不平衡的状态而旋转,使污染物无法附着在衔铁的外表面,而将污染物通过自身的旋转排出;导向套上形成第二槽,则衔铁运动时,外部的流体可经第二槽进入到线圈组件内部,实现衔铁两侧的流体连通;

19、2.本实用新型的阀抗污结构,设置第一槽的数量与第二槽的数量互为质数,则衔铁沿任一方向运动时,经过衔铁上的第一槽上的流体使得衔铁始终处于不平衡的状态,衔铁可轴向运动且旋转,便于将污染物排出;具体设置第一槽为4条,第二槽为3条,互为质数,可保证衔铁处于不平衡的状态而旋转;第一槽设置为螺旋槽,则可在流体进入到第一槽流通时,为衔铁提供周向上的分作用力,以驱动衔铁旋转;

20、3.本实用新型的阀抗污结构,衔铁推杆的第一端过盈插接在衔铁上,其上的排气孔可保证安装时,两零件之间被压缩的气体可顺利排出;衔铁推杆的第二端为实心结构可保证衔铁推杆的强度,延长使用寿命。

技术特征:

1.一种阀抗污结构,其特征在于,包括:

2.根据权利要求1所述的一种阀抗污结构,其特征在于,所述第一槽(31)的数量与所述第二槽(51)的数量互为质数。

3.根据权利要求2所述的一种阀抗污结构,其特征在于,所述第一槽(31)沿周向均匀排布,所述第一槽(31)为2条或4条;所述第二槽(51)沿周向均匀排布,所述第二槽(51)为3条。

4.根据权利要求1-3任一项所述的一种阀抗污结构,其特征在于,所述第一槽(31)为螺旋槽。

5.根据权利要求1所述的一种阀抗污结构,其特征在于,在所述衔铁(3)的任意垂直于轴线的截面上,所有所述第一槽(31)均为周向均匀分布。

6.根据权利要求1-3任一项所述的一种阀抗污结构,其特征在于,所述第二槽(51)为平行于轴线的直线槽。

7.根据权利要求6所述的一种阀抗污结构,其特征在于,所述导向套(5)的外周面上分布所述第二槽(51),所述导向套(5)固定装配在所述静铁芯(2)内。

8.根据权利要求1所述的一种阀抗污结构,其特征在于,所述线圈组件(1)包括绕线架(11)和线圈(12),所述线圈(12)装配在所述绕线架(11)上。

9.根据权利要求1所述的一种阀抗污结构,其特征在于,所述衔铁推杆(4)的第一端过盈安装在所述衔铁(3)上,所述衔铁推杆(4)的第二端沿所述导向套(5)滑动。

10.根据权利要求9所述的一种阀抗污结构,其特征在于,所述衔铁推杆(4)的第一端上形成有排气孔(41),所述衔铁推杆(4)的第二端为实心结构。

11.根据权利要求1所述的一种阀抗污结构,其特征在于,还包括阀芯(6)和阀套(7),所述阀套(7)装配在所述静铁芯(2)的外端开口处,所述阀套(7)与所述静铁芯(2)之间形成有间隙(40),所述间隙(40)与t油口连通;所述阀芯(6)滑动装配在阀套(7)内,所述衔铁推杆(4)抵靠在所述阀芯(6)的一端,所述阀芯(6)的另一端设置有弹性件。

技术总结

本技术涉及液压技术领域,具体涉及一种阀抗污结构。一种阀抗污结构,包括:线圈组件,所述线圈组件一端开口;静铁芯,所述静铁芯装配在所述线圈组件的开口处;衔铁,所述衔铁在所述线圈组件内滑动,所述衔铁的外周面上均匀分布有若干条第一槽,所述衔铁的轴向两端通过所述第一槽连通,所述第一槽的两端之间存在周向偏移;衔铁推杆,所述衔铁推杆装配在所述衔铁上,所述衔铁推杆通过导向套沿所述静铁芯滑动,所述导向套上形成有若干条第二槽,所述导向套的轴向两侧通过所述第二槽连通。解决了现有技术中比例减压阀的抗污能力差,污染物容易在衔铁外圆柱面沉积的技术问题。

技术研发人员:汪立平,张耀成,李浩飞,周海强,刘红光

受保护的技术使用者:江苏恒立液压科技有限公司

技术研发日:20240304

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!