一种发动机增压器出气管密封结构的制作方法

本技术涉及发动机制造,具体涉及一种发动机增压器出气管密封结构。

背景技术:

1、随着国家对环保要求的提高,发动机“三漏”故障中的排气系统漏气故障就显得越来越重要,成为重要控制对象。废气涡轮增压是目前对发动机减低排放普遍采取的技术,发动机的废气要经过增压器及与其相连的增压器出气管等排气管路排放到周围环境中。如果增压器与其相连的增压器出气管之间漏气,不仅会污染环境,高温的气体还可能造成火灾,给用户造成重大损失。因此,有一种可靠的发动机增压器出气管密封结构是非常必要的。

2、在现有技术中,一般增压发动机的增压器的出气口与增压器出气管之间的密封结构是在增压器出气口与增压器出气管之间安装一个材质为铜的垫片,采用卡箍紧固。由于这种密封结构的铜材质垫片塑形较好,容易变形,所以在短时间内密封性很好。但是正是由于铜材质垫片塑形好,变形后不能恢复,使得该结构的密封性可靠性差,且容易松动,漏气故障较多。

技术实现思路

1、本实用新型的目的在于提供一种措施简单、环保的发动机增压器出气管密封结构,保证发动机在用户使用过程中发动机增压器出气管密封性好,可靠性高。

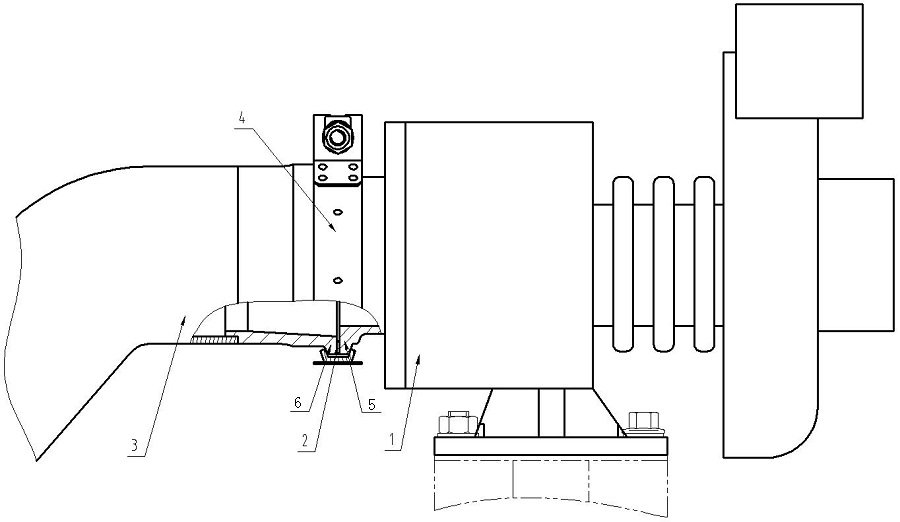

2、为实现上述目的,本实用新型采取的技术方案为: 一种发动机增压器出气管密封结构,包括增压器;所述增压器的出气端口连接有增压器出气管;所述增压器的出气端口处设置有出气口法兰;所述增压器出气管的端口处设置有进气口法兰;所述出气口法兰与进气口法兰互相对接,且在二者之间还设置有出气管垫片,并通过设置在其外圈的强力卡箍将二者固定牢靠;所述出气口法兰与进气口法兰的断面形状均为单梯形;所述出气管垫片其形状为圆环形,并且在其中间位置设置为圆弧形凸起的环带;所述出气管垫片由相同的两片相对组成,圆弧形凸起的环带朝外,且两片通过点焊连接。

3、所述强力卡箍的内腔为等腰梯形,且强力卡箍的开口处采用相配的螺钉和螺母连接,可随螺钉的拧紧位置改变大小。

4、所述增压器的出气口法兰的断面形状为单梯形,其角度与强力卡箍的梯形内腔的一边角度相等。

5、所述增压器出气管的进气口法兰的断面形状为单梯形,其外径与增压器的出气口法兰的外径相等,其角度与强力卡箍的梯形内腔的一边角度相等。

6、所述出气管垫片材质为不锈钢,其内孔直径比增压器出气管的进气口法兰的内径大,其外径比增压器出气管的进气口法兰的外径小。

7、与现有技术相比,本实用新型具有如下有益效果:本实用新型结构紧凑、装配简单、安装方便,通过设置的出气管垫片增加了具有弹性的圆弧形密封环带,保证了发动机在使用过程中紧固增压器出气管的强力卡箍不易松动,避免了发动机在使用过程中产生的漏气故障,提高了密封性,可靠性高,环保效果好。

技术特征:

1.一种发动机增压器出气管密封结构,包括增压器(1);其特征是:所述增压器(1)的出气端口连接有增压器出气管(3);所述增压器(1)的出气端口处设置有出气口法兰(5);所述增压器出气管(3)的端口处设置有进气口法兰(6);所述出气口法兰(5)与进气口法兰(6)互相对接,且在二者之间还设置有出气管垫片(2),并通过设置在其外圈的强力卡箍(4)将二者固定牢靠;所述出气口法兰(5)与进气口法兰(6)的断面形状均为单梯形;所述出气管垫片(2)其形状为圆环形,并且在其中间位置设置为圆弧形凸起的环带(7);所述出气管垫片(2)由相同的两片相对组成,圆弧形凸起的环带(7)朝外,且两片通过点焊连接。

2.根据权利要求1所述的发动机增压器出气管密封结构,其特征是:所述强力卡箍(4)的内腔为等腰梯形,且强力卡箍(4)的开口处采用相配的螺钉和螺母连接,可随螺钉的拧紧位置改变大小。

3.根据权利要求1所述的发动机增压器出气管密封结构,其特征是:所述增压器(1)的出气口法兰(5)的断面形状为单梯形,其角度与强力卡箍(4)的梯形内腔的一边角度相等。

4.根据权利要求1所述的发动机增压器出气管密封结构,其特征是:所述增压器出气管(3)的进气口法兰(6)的断面形状为单梯形,其外径与增压器(1)的出气口法兰(5)的外径相等,其角度与强力卡箍(4)的梯形内腔的一边角度相等。

5.根据权利要求1所述的发动机增压器出气管密封结构,其特征是:所述出气管垫片(2)材质为不锈钢,其内孔直径比增压器出气管(3)的进气口法兰(6)的内径大,其外径比增压器出气管(3)的进气口法兰(6)的外径小。

技术总结

一种发动机增压器出气管密封结构,包括增压器;所述增压器的出气端口连接有增压器出气管;所述增压器的出气端口处设置有出气口法兰;所述增压器出气管的端口处设置有进气口法兰;所述出气口法兰与进气口法兰互相对接,且在二者之间还设置有出气管垫片,并通过设置在其外圈的强力卡箍将二者固定牢靠;所述出气口法兰与进气口法兰的断面形状均为单梯形;所述出气管垫片其形状为圆环形。本技术结构紧凑、装配简单、安装方便,通过设置的出气管垫片增加了具有弹性的圆弧形密封环带,保证了发动机在使用过程中紧固增压器出气管的强力卡箍不易松动,避免了发动机在使用过程中产生的漏气故障,提高了密封性,可靠性高,环保效果好。

技术研发人员:郭宏恩,吕永良,王伊涛,宗君朋,徐向玉,高毅飞,刘嘉,李晓,戚笑岩,刘妍,李金来,陈利杰,陈晓

受保护的技术使用者:一拖(洛阳)柴油机有限公司

技术研发日:20240305

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!