一种阀门主体及出水件的制作方法

本技术涉及厨卫水龙头领域,具体涉及一种阀门主体及出水件。

背景技术:

1、现有技术中,厨卫水龙头的阀门主体,包括阀体和阀芯座,阀体具有上、下开口的通道和与该通道相垂直的阀芯安装通道,阀芯座有冷水进水通道、热水进水通道和混合水出水通道,阀芯座经由阀芯安装通道安装进阀体。这样的结构,需要先安装好阀芯座,然后在阀体内安装进出水管,由于阀体内部空间不可见且较小,进出水管与阀芯座的装配存在一定的困难,安装较为复杂。

技术实现思路

1、本实用新型的目的在于克服背景技术中存在的上述缺陷或问题,提供一种能将进出水管安装于阀芯座后再与阀体固定的阀门主体及出水件,相比于现有技术,操作较为简便。

2、为达成上述目的,本实用新型及其相关实施例采用如下技术方案但不限于下述方案:

3、第一技术方案涉及一种阀门主体,其包括阀体和阀芯座,所述阀体设有相互连通的安装腔和阀芯孔,所述阀芯孔设有支撑台和沿所述阀芯孔的轴线方向贯通支撑台的过孔;所述阀芯座适于由所述安装腔伸入所述阀芯孔中,并可在对应所述阀芯孔的位置绕所述阀芯孔的轴线转动,所述阀芯座有凸块,所述凸块适于沿所述过孔滑动以进出所述过孔,并随所述阀芯座的转动以适于座落于所述支撑台上。

4、第二技术方案基于第一技术方案,其中,所述支撑台上设有凹槽,当所述凸块随所述阀芯座的转动而与所述凹槽对应时,所述凹槽与所述凸块适于嵌接配合。

5、第三技术方案基于第二技术方案,其中,所述凹槽与所述过孔相邻。

6、第四技术方案基于第二技术方案,其中,所述凹槽还设有第一限位面,所述第一限位面位于所述凹槽远离所述过孔的一端,所述凸块适于在转动至与所述第一限位面相抵时与所述凹槽对应,以适于落入所述凹槽内。

7、第五技术方案基于第二技术方案,其中,所述过孔远离所述凹槽的一侧设有第二限位面,所述凸块适于在与所述第二限位面抵接时与所述过孔对应。

8、第六技术方案基于第一技术方案,其中,所述阀芯孔还设有第三限位面,所述第三限位面位于所述支撑台的底端面,所述第三限位面适于与所述阀芯座抵接并允许抵接时,所述凸块与所述支撑台间存在沿所述阀芯座插入方向上的间隙,所述阀芯座可绕所述阀芯孔的轴线转动以使所述凸块越过所述过孔座落于所述支撑台上。

9、第七技术方案基于第一至第六技术方案中任一项,其中,所述阀门主体还包括密封圈,所述阀芯座设有密封槽,所述密封槽适于安装所述密封圈,并使所述密封圈的两端分别与所述密封槽的槽壁和所述阀芯孔的孔壁相抵。

10、第八技术方案基于第二至第五技术方案中任一项,其中,所述凸块、所述凹槽和所述过孔分别至少为两个,每个凸块分别对应一个凹槽和一个过孔。

11、第九技术方案基于第一技术方案,其中,所述阀芯座绕所述阀芯孔的轴线转动的转动角度为15-25度,所述阀芯座在转动完成且所述凸块座落于所述支撑台时与水平面垂直。

12、第十技术方案涉及一种出水件,其包括阀芯和根据第一至第九技术方案中任一项所述的阀门主体,所述阀芯安装于所述阀芯孔,抵接并固定所述阀芯座。

13、相对于现有技术,上述技术方案具备如下有益效果:

14、第一技术方案中,阀体设有相互连通的安装腔和阀芯孔,阀芯座适于由安装腔伸入阀芯孔中,由于通常进出水管与阀芯座的连接方向与安装腔的轴线方向一致,因此可以在把阀芯座置入安装腔之前先将进出水管与阀芯座相连接,再把阀芯座放入到安装腔中对应阀芯孔的位置。阀芯孔设有支撑台和沿阀芯孔轴线方向贯通支撑台的过孔;阀芯座有凸块,凸块适于沿过孔滑动以进出过孔并随阀芯座的转动而座落于所述支撑台上;由于阀芯孔和安装腔相通,过孔沿阀芯孔轴线方向贯通支撑台,因而当阀芯座抵达对应阀芯孔位置时,可以将凸块对准过孔,将阀芯座沿阀芯孔向上推,推动至极限位置时,由于阀芯座在对应阀芯孔的位置可绕阀芯孔的轴线转动,因而可以转动阀芯座使凸块座落于支撑台上,支撑台对于凸块的支持力和静摩擦力使阀芯座固定在阀体上。相较于现有技术的从阀芯孔安装阀芯座,由于进出水管和阀芯座连接关系的限制,需要先把阀芯座固定在阀体上,然后再在阀体内将进出水管与阀芯座相连接,由于阀芯座在安装腔内部,由于内部空间不可见,且较小,进出水管与其装配可能存在一定的困难,本申请采用的结构多了一种可选择的安装方式,该安装方式可先将进出水管与阀芯座连接后,再进行阀芯座的安装,避免进出水管与安装腔内部的阀芯座装配导致的困难,该安装较为简便。

15、第二技术方案中,支撑台上设有凹槽,当凸块随阀芯座的转动而与所述凹槽对应时,凹槽与凸块嵌接配合;凹槽与凸块的嵌接配合可以在安装完成后防止阀芯座相对于阀体绕阀芯孔轴线的转动,使阀芯座更牢固地固定在阀体上,从而防止后续安装于阀芯座上的阀芯转动。

16、第三技术方案中,凹槽与过孔相邻使得只要阀芯座转动很小的角度即可实现将阀芯座固定在阀体上,操作简单。

17、第四技术方案中,凹槽还设有第一限位面,第一限位面位于凹槽远离过孔的一端,凸块适于在转动至与第一限位面相抵时与凹槽对应,以适于落入凹槽内;凸块转动至与第一限位面相抵时与凹槽对应并适于落入凹槽内,具有阻挡或掉落的效果,便于安装者操作时感知安装到位。

18、第五技术方案中,过孔远离凹槽的一侧设有第二限位面,凸块适于在与第二限位面抵接时与过孔对应;第二限位面对凸块的阻挡和定位便于拆卸。

19、第六技术方案中,阀芯孔还设有第三限位面,第三限位面位于支撑台的底端面,所述第三限位面适于与所述阀芯座抵接并允许抵接时,所述凸块与所述支撑台间存在沿所述阀芯座插入方向上的间隙,所述阀芯座可绕所述阀芯孔的轴线转动以使所述凸块越过所述过孔座落于所述支撑台上;由于阀芯座沿阀芯孔上移至第三限位面与之相抵而止,易于操作者感知阀芯座上移到位;凸块与支撑台之间由于存在沿阀芯座插入方向上的间隙可以减少凸块后续相对支撑台转动的摩擦力。

20、第七技术方案中,密封圈可以密封阀芯座和阀芯孔之间的微小间隙,防止水渗入安装腔。

21、第八技术方案中,凸块、凹槽和过孔分别至少为两个,每个凸块分别对应一个凹槽和一个过孔;两个或更多凸块和过孔配合使安装时沿阀芯孔推动阀芯座更稳定不易偏移,两个或更多凸块和凹槽配合使支撑台受力更均匀,防止支撑台因受力不均而侧偏。

22、第九技术方案中,阀芯座绕阀芯孔的轴线转动的转动角度为15-25度,阀芯座在转动完成且凸块座落于支撑台时与水平面垂直,由此,转动较小角度即可实现阀芯座的安装,适于阀体较小内部空间的操作,安装完成时阀芯座与水平面垂直便于后续阀芯的安装。

23、第十技术方案中,出水件由于其采用上述技术方案中任一项的阀门主体,因而具有相应的技术效果。

技术特征:

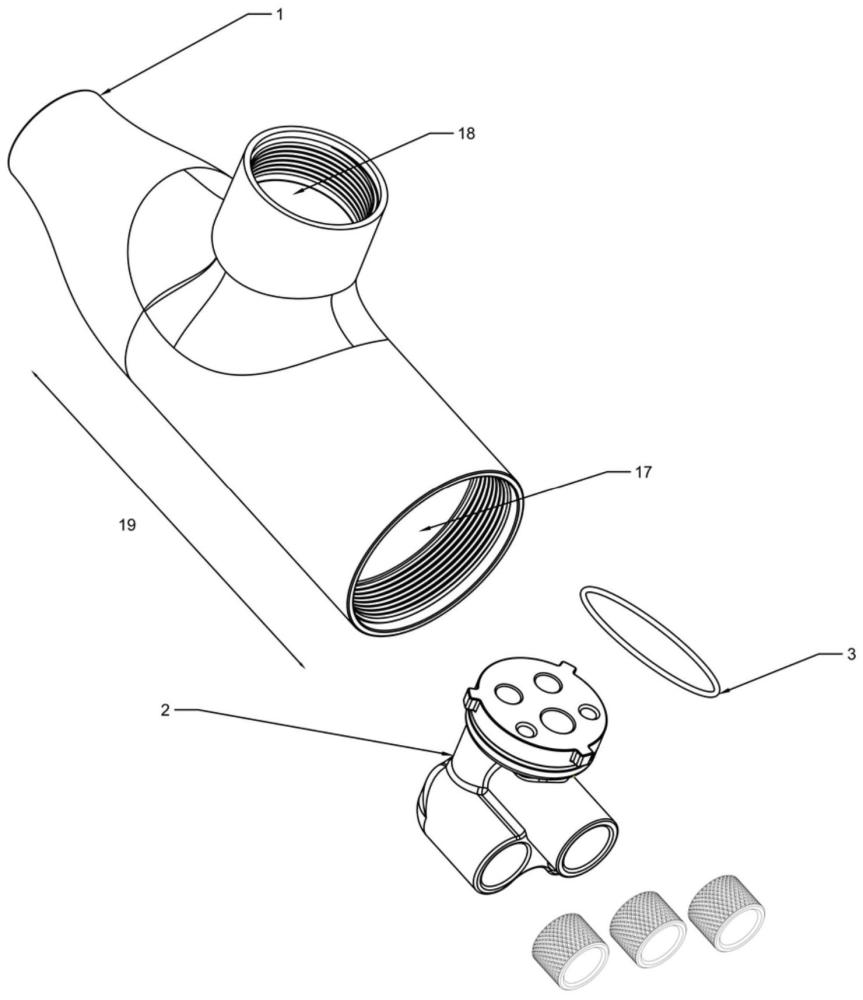

1.一种阀门主体,其包括阀体(1)和阀芯座(2),其特征是,阀体(1)设有相互连通的安装腔(17)和阀芯孔(18),阀芯孔(18)设有支撑台(11)和沿所述阀芯孔(18)的轴线方向贯通支撑台(11)的过孔(12);阀芯座(2)适于由所述安装腔(17)伸入所述阀芯孔(18)中,并可在对应所述阀芯孔(18)的位置绕所述阀芯孔(18)的轴线转动,所述阀芯座(2)有凸块(21),所述凸块(21)适于沿所述过孔(12)滑动以进出所述过孔(12),并随所述阀芯座(2)的转动以适于座落于所述支撑台(11)上。

2.根据权利要求1所述的一种阀门主体,其特征是,所述支撑台(11)上设有凹槽(13),当所述凸块(21)随所述阀芯座(2)的转动而与所述凹槽(13)对应时,所述凹槽(13)与所述凸块(21)适于嵌接配合。

3.根据权利要求2所述的一种阀门主体,其特征是,所述凹槽(13)与所述过孔(12)相邻。

4.根据权利要求2所述的一种阀门主体,其特征是,所述凹槽(13)还设有第一限位面(14),所述第一限位面(14)位于所述凹槽(13)远离所述过孔(12)的一端,所述凸块(21)适于在转动至与所述第一限位面(14)相抵时与所述凹槽(13)对应,以适于落入所述凹槽(13)内。

5.根据权利要求2所述的一种阀门主体,其特征是,所述过孔(12)远离所述凹槽(13)的一侧设有第二限位面(15),所述凸块(21)适于在与所述第二限位面(15)抵接时与所述过孔(12)对应。

6.根据权利要求1所述的一种阀门主体,其特征是,所述阀芯孔(18)还设有第三限位面(16),所述第三限位面(16)位于所述支撑台(11)的底端面,所述第三限位面(16)适于与所述阀芯座(2)抵接并允许抵接时,所述凸块(21)与所述支撑台(11)间存在沿所述阀芯座(2)插入方向上的间隙,所述阀芯座(2)可绕所述阀芯孔(18)的轴线转动以使所述凸块(21)越过所述过孔(12)以座落于所述支撑台(11)上。

7.根据权利要求1至6任一项所述的一种阀门主体,其特征是,其还包括密封圈(3),所述阀芯座(2)设有密封槽(22),所述密封槽(22)适于安装所述密封圈(3),并使所述密封圈(3)的两端分别与所述密封槽(22)的槽壁和所述阀芯孔(18)的孔壁相抵。

8.根据权利要求2至5任一项所述的一种阀门主体,其特征是,所述凸块(21)、所述凹槽(13)和所述过孔(12)分别至少为两个,每个凸块(21)分别对应一个凹槽(13)和一个过孔(12)。

9.根据权利要求1所述的一种阀门主体,其特征是,所述阀芯座(2)绕所述阀芯孔(18)的轴线转动的转动角度为15-25度,所述阀芯座(2)在转动完成且所述凸块(21)座落于所述支撑台(11)时与水平面垂直。

10.一种出水件,其特征是,包括阀芯和根据权利要求1-9任一项所述的阀门主体,所述阀芯安装于所述阀芯孔(18),抵接并固定所述阀芯座(2)。

技术总结

本技术公开了一种阀门主体及出水件;出水件包括阀芯和阀门主体;阀门主体包括阀芯座和阀体;阀体设有相互连通的安装腔和阀芯孔,阀芯孔设有支撑台和贯通支撑台的过孔;阀芯座适于由安装腔伸入阀芯孔中,并可在对应阀芯孔的位置绕阀芯孔的轴线转动且转动完毕其与水平面垂直,阀芯座有凸块,凸块适于沿过孔滑动以进出过孔,并随阀芯座的转动以适于座落于支撑台上。采用上述结构的阀门主体,安装时,可先将进出水管接入阀芯座,再把阀芯座从安装腔放入阀体,将凸块对准过孔沿阀芯孔推动至极限位再转动阀芯座使凸块越过过孔而座落于支撑台从而将阀芯座固定在阀体上,操作较为方便。

技术研发人员:林孝发,林孝山,王荣烨,陈江强,李玉环

受保护的技术使用者:九牧厨卫股份有限公司

技术研发日:20240307

技术公布日:2024/11/7

- 还没有人留言评论。精彩留言会获得点赞!