一种全焊接法兰球阀的制作方法

本技术涉及球阀,具体涉及一种全焊接法兰球阀。

背景技术:

1、全焊接法兰球阀是一种特殊的管道阀门,它通过法兰连接的方式安装球阀,主要用于管道中切断、调节和控制流体。这种阀门具有一些显著的特点和优势。

2、目前,现有的全焊接法兰球阀仍存在一些不足之处,首先现有的全焊接法兰球阀外部大多缺乏支撑机构,全焊接法兰球阀在安装完成后处于悬空状态,使得在水体冲击较大时阀体容易发生摆动,导致全焊接法兰球阀与管道连接处出现断裂,从而降低了全焊接法兰球阀使用稳定性。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种全焊接法兰球阀,通过支撑架能完成对阀体的支撑定位,在安装的同时能实现对阀体与管道的连接固定,以解决上述背景技术中提出的问题。

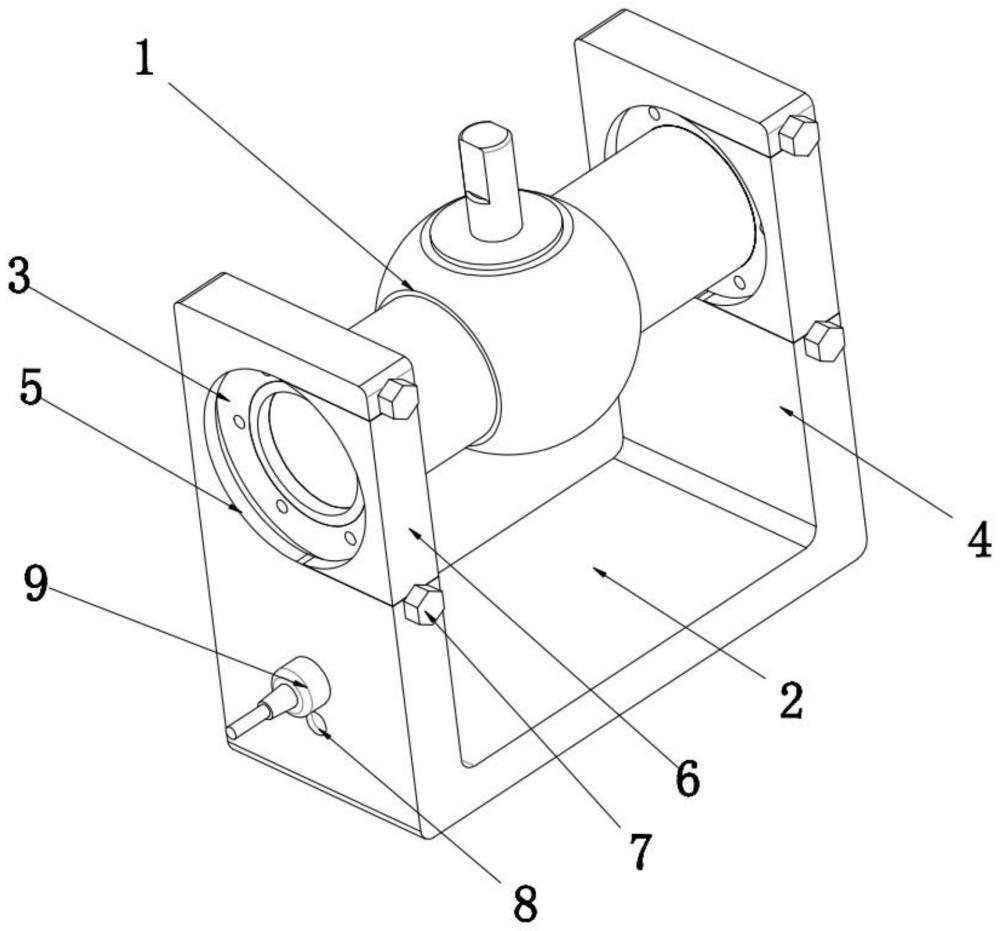

2、本实用新型是通过以下技术方案来实现的:一种全焊接法兰球阀,包括阀体和底板,所述阀体两端的管道上均安装有连接法兰,底板设置于阀体的下方,底板的两端均向上弯曲形成支撑部,支撑部上均设有u型槽,u型槽的开口中均设有夹持块,夹持块的内侧面上均形成弧形面,u型槽的内壁面上均设有弧形结构的第一夹持槽,夹持块的弧形面上均设有弧形结构的第二夹持槽,第一夹持槽和第二夹持槽均组合形成呈环形结构,并供连接法兰插入的夹持腔,连接法兰的外圈均插入至夹持腔中。

3、作为优选的技术方案,u型槽的顶面和底面上均设有定位槽,夹持块的顶面和底面上均凸出形成定位部,定位部均滑动设置于定位槽中,定位槽的一端均设有第一螺丝孔,定位部上均设有贯穿定位部的第二螺丝孔,相对的第一螺丝孔和第二螺丝孔中均螺纹连接有将夹持块锁紧固定在支撑部的螺栓。

4、作为优选的技术方案,u型槽的底面上设有检测孔,检测孔的下端向外弯曲,并与外界连通设置,支撑部的外侧面上均设有与检测孔连通的安装孔,安装孔中均安装有漏水传感器,漏水传感器的检测端均延伸至检测孔中。

5、作为优选的技术方案,底板和支撑部组合形成“u”型结构的支撑架。

6、作为优选的技术方案,底板和支撑部均由金属材料制成。

7、作为优选的技术方案,夹持腔的宽度与两个连接法兰相加后的宽度相匹。

8、本实用新型的有益效果是:本实用新型结构简单,能直接的套设在阀体的连接法兰上,并通过向内移动的夹持块能直接的将底板固定在阀体上,而底板的底面能与地面接触,能为阀体提供支撑,避免了出现摆动,增加了稳定性,且通过支撑部能将阀体上的连接法兰和管道上的连接法兰夹持密封在一起,无需在进行其它的固定,增加了连接的便捷性,并且能检测连接处是否出现漏水的情况,增加使用的安全性。

技术特征:

1.一种全焊接法兰球阀,其特征在于:包括阀体(1)和底板(2),所述阀体(1)两端的管道上均安装有连接法兰(3),底板(2)设置于阀体(1)的下方,底板(2)的两端均向上弯曲形成支撑部(4),支撑部(4)上均设有u型槽(5),u型槽(5)的开口中均设有夹持块(6),夹持块(6)的内侧面上均形成弧形面,u型槽(5)的内壁面上均设有弧形结构的第一夹持槽(10),夹持块(6)的弧形面上均设有弧形结构的第二夹持槽(13),第一夹持槽(10)和第二夹持槽(13)均组合形成呈环形结构,并供连接法兰(3)插入的夹持腔,连接法兰(3)的外圈均插入至夹持腔中。

2.根据权利要求1所述的全焊接法兰球阀,其特征在于:u型槽(5)的顶面和底面上均设有定位槽(11),夹持块(6)的顶面和底面上均凸出形成定位部(14),定位部(14)均滑动设置于定位槽(11)中,定位槽(11)的一端均设有第一螺丝孔(12),定位部(14)上均设有贯穿定位部(14)的第二螺丝孔,相对的第一螺丝孔(12)和第二螺丝孔中均螺纹连接有将夹持块(6)锁紧固定在支撑部(4)的螺栓(7)。

3.根据权利要求1所述的全焊接法兰球阀,其特征在于:u型槽(5)的底面上设有检测孔(8),检测孔(8)的下端向外弯曲,并与外界连通设置,支撑部(4)的外侧面上均设有与检测孔(8)连通的安装孔,安装孔中均安装有漏水传感器(9),漏水传感器(9)的检测端均延伸至检测孔(8)中。

4.根据权利要求1所述的全焊接法兰球阀,其特征在于:底板(2)和支撑部(4)组合形成“u”型结构的支撑架。

5.根据权利要求1所述的全焊接法兰球阀,其特征在于:底板(2)和支撑部(4)均由金属材料制成。

6.根据权利要求1所述的全焊接法兰球阀,其特征在于:夹持腔的宽度与两个连接法兰(3)相加后的宽度相匹。

技术总结

本技术公开了一种全焊接法兰球阀,包括阀体和底板,所述阀体两端的管道上均安装有连接法兰,底板设置于阀体的下方,底板的两端均向上弯曲形成支撑部,支撑部上均设有U型槽,U型槽的开口中均设有夹持块,夹持块的内侧面上均形成弧形面,U型槽的内壁面上均设有弧形结构的第一夹持槽,夹持块的弧形面上均设有弧形结构的第二夹持槽,第一夹持槽和第二夹持槽均组合形成呈环形结构,并供连接法兰插入的夹持腔,连接法兰的外圈均插入至夹持腔中。本技术结构简单,能为阀体提供支撑,避免了出现摆动,增加了稳定性,且通过支撑部能将阀体上的连接法兰和管道上的连接法兰夹持密封在一起,无需在进行其它的固定,增加了连接的便捷性。

技术研发人员:吴万令,吴黎,蔡婷婷,郭媚媚

受保护的技术使用者:浙江万令阀门制造有限公司

技术研发日:20240323

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!