向心关节轴承的制作方法

该技术涉及向心关节轴承。

背景技术:

1、为保证关节轴承内圈和外圈之间配合的稳定性,在设计标准和手册中,要求内圈与主轴之间选择过盈配合,而且工况中的载荷越大,冲击越大,配合的过盈量应越大,即应当过紧的配合。针对这一技术偏见,在重卡制动系统应用中,传统的观点认为,向心关节轴承的轴承内圈内孔与凸轮轴之间应该紧配合,工作时,仅仅保证向心关节轴承的球面部分转动即可。

2、重型卡车制动系统中的后轮一般采用鼓式制动器,而且该鼓式制动器与驻车(停车)制动组合在一起进行整体设计。也就是说,现实中,凡是后轮为鼓式制动器重卡车辆,其驻车制动器也都组合在后轮的鼓式制动器上。这两个制动器是一个关联的机械系统,它与车上制动液压系统是分离的,即,利用手操纵杆或驻车踏板(美式车)拉紧钢拉索,操纵鼓式制动器的杠件扩展制动蹄,起到停车制动作用,使得汽车不会溜动;松开钢拉索,回位弹簧使制动蹄恢复原位,制动力消失。

3、因此,基于该重卡驻车制动器和鼓式制动器中设计新要求,该新要求中,作为两个制动器的连接之凸轮轴要求具有沿轴向滑动极限≤5mm,滑动频率≤1hz的滑动要求。因此,开发一种既能向心摆动,又能为凸轮轴提供小范围内直线滑动的新型复合轴承具有积极的产业意义。

技术实现思路

1、为了解决现有技术的不足,本实用新型提供一种向心关节轴承,用于解决现有技术中向心关节轴承中的内圈内孔与配合主轴之间不具有相对运动能力的问题。

2、本实用新型解决其技术问题所采用的技术方案为:

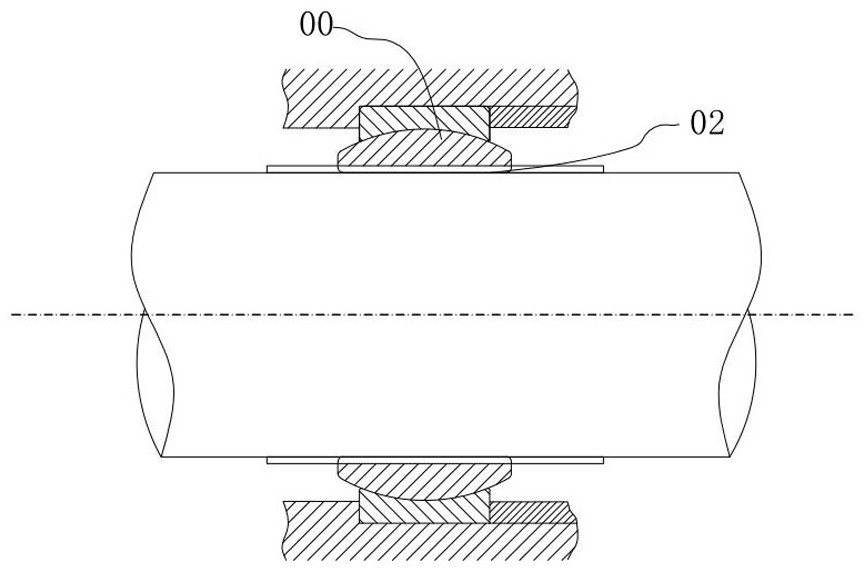

3、向心关节轴承,包括内圈和外圈,且内圈和外圈之间具有弧形配合面,其特征在于,所述内圈内孔与对应的凸轮轴之间的轴向滑动配合择一进行如下配合,且所述内圈内径与凸轮轴配合的直线滑动副公差满足轴承所配合的凸轮轴能够沿轴向滑动极限≤5mm,滑动频率≤1hz的滑动要求:

4、所述内圈与凸轮轴之间的间隙配合;

5、所述内圈与凸轮轴之间的花键配合;

6、所述内圈与凸轮轴之间的平键配合;

7、所述内圈中的保持架与滚珠结构与凸轮轴之间滚动配合。

8、所述内圈的内径表面至少设置一个导向油槽。

9、所述导向油槽沿着平行于轴线方向设置在内圈的内表面。

10、所述向心关节轴承的功能额定动载荷:co=90.1kn,额定静载荷:cor=450.5kn。

11、所述内圈、外圈中的配合表面具有磷化耐磨层。所述磷化耐磨层中磷化膜膜重应保持在 2.0~5.0 g/m2,厚度均匀且达到 2μm至3μm。

12、所述内圈、外圈的内外滚道的球面配合轴向圆弧曲线是以圆弧曲线为基型,并嵌入对数曲线形成的曲线。

13、所述内圈、外圈为 gcr15 轴承钢。

14、在内圈内表面中设置有安装槽和装有保持器,保持器装有多个钢球,并作无限循环运动,保持器的两端以内弹簧挡圈固定,在各钢球受力工作的凸轮轴上对应有缺口窗。

15、所述间隙配合是指,在内圈安装后,轴承内圈与凸轮轴之间保持最小间隙为零,最大间隙为0.1毫米的间隙。

16、本实用新型的有益效果是:

17、该专用轴承的主体兼有向心、摆动、直线滑动等关节轴承和直线滑动轴承的优点,改进效果突出。

18、该产品是随主机消化吸收并国产化的零部件之一,属二次设计,改进后的尺寸更加紧凑,可以解决一个轴承替代两个轴承的应用,功能二合一的专用轴承比原有轴承组合使用体积缩小50%以上,为重卡制动系统节省设计空间,有利于制动系统的小型化和精密化。

19、对其内圈、外圈的内外滚道的轴向圆弧曲线采用对数修正设计,使得轴承在额定负荷下轴承滚动的轴向应力分布均衡。额定动载荷: co=90.1kn 较原产品的co=80kn 提高了12.63%。额定静载荷:cor=450.5kn 较原产品的cor=400kn提高了12.63%。

技术特征:

1.向心关节轴承,包括内圈和外圈,且内圈和外圈之间具有弧形配合面,其特征在于,所述内圈内孔与对应的凸轮轴之间的轴向滑动配合择一进行如下配合,且所述内圈内径与凸轮轴配合的直线滑动副公差满足轴承所配合的凸轮轴能够沿轴向滑动极限≤5mm,滑动频率≤1hz的滑动要求:

2.根据权利要求1所述的向心关节轴承,其特征在于,所述内圈的内径表面至少设置一个导向油槽。

3.根据权利要求2所述的向心关节轴承,其特征在于,所述导向油槽沿着平行于轴线方向设置在内圈的内表面。

4.根据权利要求1所述的向心关节轴承,其特征在于,所述向心关节轴承的功能额定动载荷:co=90.1kn,额定静载荷:cor=450.5kn。

5.根据权利要求1所述的向心关节轴承,其特征在于,所述内圈、外圈中的配合表面具有磷化耐磨层。

6.根据权利要求5所述的向心关节轴承,其特征在于,所述磷化耐磨层中磷化膜膜重应保持在 2.0~5.0 g/m2,厚度均匀且达到 2μm至3μm。

7.根据权利要求1所述的向心关节轴承,其特征在于,所述内圈、外圈的内外滚道的球面配合轴向圆弧曲线是以圆弧曲线为基型,并嵌入对数曲线形成的曲线。

8.根据权利要求1所述的向心关节轴承,其特征在于,所述内圈、外圈为 gcr15 轴承钢。

9.根据权利要求1所述的向心关节轴承,其特征在于,在内圈内表面中设置有安装槽和装有保持器,保持器装有多个钢球,并作无限循环运动,保持器的两端以内弹簧挡圈固定,在各钢球受力工作的凸轮轴上对应有缺口窗。

10.根据权利要求1所述的向心关节轴承,其特征在于,所述间隙配合是指,在内圈安装后,轴承内圈与凸轮轴之间保持最小间隙为零,最大间隙为0.1毫米的间隙。

技术总结

本技术公开了一种向心关节轴承,用于解决现有技术中向心关节轴承中的内圈与配合主轴之间不具有相对运动能力的问题。该轴承包括内圈和外圈,且内圈和外圈之间具有弧形配合面,所述内圈内表面与对应的凸轮轴之间为间隙配合、花键配合、平键配合或滚动配合中的一种,使得浪着之间具有相对运动功能。本技术改进后的尺寸更加紧凑,可以解决一个轴承替代两个轴承的应用,功能二合一的专用轴承比原有轴承组合使用体积缩小50%以上,为重卡制动系统节省设计空间,有利于制动系统的小型化和精密化。

技术研发人员:王彦章,任升峰,钟文镇,李伟,邢云翔

受保护的技术使用者:山东福马轴承有限公司

技术研发日:20240408

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!