基于新型双防尘直线导轨的刮油结构的制作方法

本技术涉及直线导轨,尤其涉及基于新型双防尘直线导轨的刮油结构。

背景技术:

1、直线导轨用于高精或高速直线往复运动场合,且可以承担一定的扭矩,可在高负载的情况下实现高精度的直线运动,可分为方形滚珠直线导轨,双轴芯滚轮直线导轨,单轴芯直线导轨。

2、经检索,中国专利(申请号为“201820104279.1”)公开了“一种新型双防尘直线导轨刮油片”,上述刮油片包括防尘盖固定端块和刮油片本体,所述导轨的顶端与防尘盖固定端块固定连接,所述防尘盖固定端块通过固定槽与下防尘盖和上防尘盖固定连接,所述下防尘盖的顶端对称设有两条固定滑槽,所述上防尘盖的底部外部对称设有两条固定滑块,所述刮油片本体表面上内聚氨酯刮片的下方固定开有细小的引流槽,所述聚氨酯刮片的顶部设有多组两侧带有凹槽的聚氨酯刷头,但是,上述刮油片在使用过程中,存在以下问题:

3、1、在利用刮油片对直线导轨上的润滑油进行处理时,无法确保润滑油均匀的涂抹在直线导轨上,造成滑块沿着直线导轨移动不够顺滑,润滑效率低;

4、2、不便于对剩余的润滑油进行收集和清理,容易造成润滑油聚集造成润滑油变质,实用性低。

技术实现思路

1、本实用新型提供了基于新型双防尘直线导轨的刮油结构,解决了对比文件无法确保润滑油均匀的涂抹在直线导轨上,造成滑块沿着直线导轨移动不够顺滑,润滑效率低,不便于对剩余的润滑油进行收集和清理,实用性低的问题。

2、为了实现上述目的,本实用新型采用了如下技术方案:

3、基于新型双防尘直线导轨的刮油结构,包括设置于直线导轨上的滑块,所述滑块两侧均设有端块,且两个端块一侧外壁上均贯穿并固设有输油管,所述滑块两侧外壁上均开有安装槽,且两个安装槽内均设有密封垫块,两个所述安装槽一侧内壁上均通过螺栓连接有刮油片,且两个刮油片一侧外壁上均开有分配槽,所述分配槽底部内壁上开有等距离分布的输油槽,两个所述安装槽一侧内壁上均开有“l”形结构的排油槽。

4、优选的,两个所述端块分别通过螺栓连接于滑块两侧外壁上,且两个端块分别滑动安装于直线导轨外壁上。

5、优选的,两个所述输油管一端外壁上均固设有正六边形结构的限位柱,两个所述端块一侧外壁上均开有限位槽,且两个限位柱分别卡接于两个限位槽内。

6、优选的,两个所述密封垫块分别插接于两个安装槽内,且两个密封垫块分别滑动安装于直线导轨外壁上,两个所述密封垫块一侧外壁上均开有限位孔,且两个输油管分别插接于两个限位孔内。

7、优选的,两个所述刮油片分别滑动安装于直线导轨外壁上,且两个刮油片分别滑动安装于直线导轨外壁上,两个所述刮油片一侧外壁上均开有固定槽,且两个输油管分别插接于两个固定槽内。

8、通过上述方案,通过输油管将润滑油输送到刮油片的固定槽和分配槽内,使得润滑油充满与滑块的侧壁与分配槽形成的空间内,随后润滑油沿着多个输油槽与直线导轨的顶部接触,滑块在移动时带动刮油片移动,进而将直线导轨上的润滑脂涂抹均匀。

9、优选的,所述滑块两边的下部外壁上均开有两个通孔,且四个通孔内均嵌装有排油管,所述排油管顶部一端外壁上开有开口,且排油槽与排油管相连通。

10、通过上述方案,通过连接软管将排油管与收集装置相连通,多余的润滑脂在刮油片的涂抹下,使得多余的润滑油沿着排油槽流通,随后润滑油进入到排油管内,并在收集装置的运转下将润滑油输送到收集装置内。

11、本实用新型的有益效果为:

12、1、设置有分配槽和输油槽,输油管将润滑油输送到刮油片的固定槽和分配槽内,使得润滑油充满与滑块的侧壁与分配槽形成的空间内,随后润滑油沿着多个输油槽与直线导轨的顶部接触,滑块在移动时带动刮油片移动,进而将直线导轨上的润滑脂涂抹均匀,能够均匀的将润滑油涂抹在直线导轨上,使得滑块与直线导轨的相对位移更加流畅顺滑,提高了润滑效率。

13、2、设置有排油槽和排油管,通过连接软管将排油管与收集装置相连通,多余的润滑脂在刮油片的涂抹下,使得多余的润滑油沿着排油槽流通,随后润滑油进入到排油管内,并在收集装置的运转下将润滑油输送到收集装置内,能够便捷的对残余的润滑油进行收集并转移,避免润滑油堆积变质,提高了实用性。

14、综上所述,本实用新型能够均匀的将润滑油涂抹在直线导轨上,使得滑块与直线导轨的相对位移更加流畅顺滑,提高了润滑效率,能够便捷的对残余的润滑油进行收集并转移,避免润滑油堆积变质,提高了实用性。

技术特征:

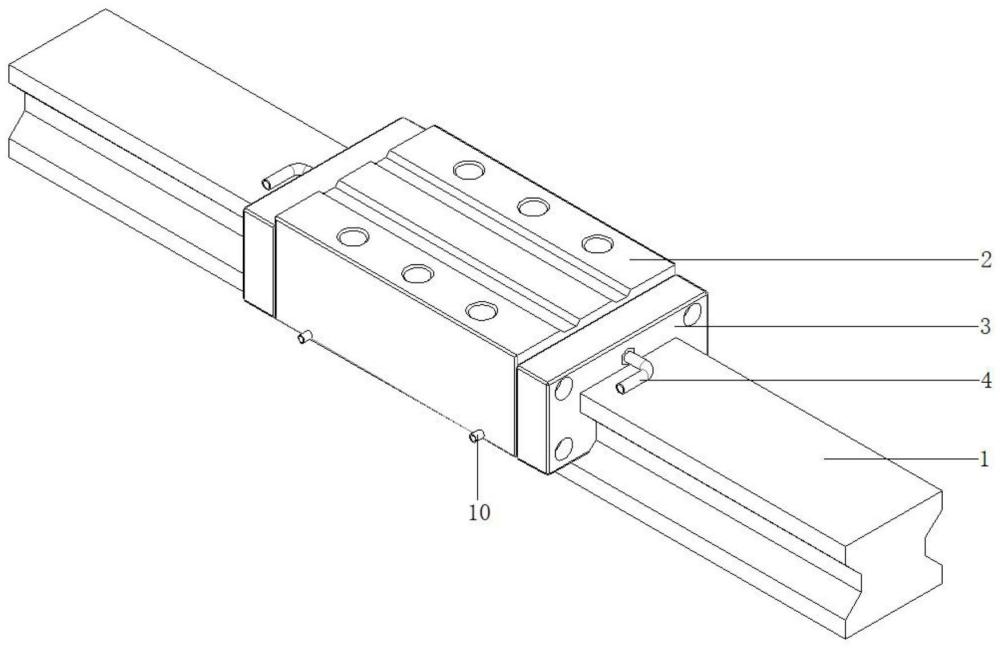

1.基于新型双防尘直线导轨的刮油结构,包括设置于直线导轨(1)上的滑块(2),其特征在于,所述滑块(2)两侧均设有端块(3),且两个端块(3)一侧外壁上均贯穿并固设有输油管(4);

2.根据权利要求1所述的基于新型双防尘直线导轨的刮油结构,其特征在于,两个所述端块(3)分别通过螺栓连接于滑块(2)两侧外壁上,且两个端块(3)分别滑动安装于直线导轨(1)外壁上。

3.根据权利要求1所述的基于新型双防尘直线导轨的刮油结构,其特征在于,两个所述输油管(4)一端外壁上均固设有正六边形结构的限位柱(5),两个所述端块(3)一侧外壁上均开有限位槽,且两个限位柱(5)分别卡接于两个限位槽内。

4.根据权利要求1所述的基于新型双防尘直线导轨的刮油结构,其特征在于,两个所述密封垫块(7)分别插接于两个安装槽(6)内,且两个密封垫块(7)分别滑动安装于直线导轨(1)外壁上,两个所述密封垫块(7)一侧外壁上均开有限位孔(71),且两个输油管(4)分别插接于两个限位孔(71)内。

5.根据权利要求1所述的基于新型双防尘直线导轨的刮油结构,其特征在于,两个所述刮油片(8)分别滑动安装于直线导轨(1)外壁上,且两个刮油片(8)分别滑动安装于直线导轨(1)外壁上,两个所述刮油片(8)一侧外壁上均开有固定槽(81),且两个输油管(4)分别插接于两个固定槽(81)内。

6.根据权利要求1所述的基于新型双防尘直线导轨的刮油结构,其特征在于,所述滑块(2)两边的下部外壁上均开有两个通孔,且四个通孔内均嵌装有排油管(10),所述排油管(10)顶部一端外壁上开有开口,且排油槽(9)与排油管(10)相连通。

技术总结

本技术公开了基于新型双防尘直线导轨的刮油结构,涉及直线导轨技术领域,针对背景技术提出的无法确保润滑油均匀的涂抹在直线导轨上,造成滑块沿着直线导轨移动不够顺滑,润滑效率低,不便于对剩余的润滑油进行收集和清理,实用性低的问题,现提出以下方案,包括设置于直线导轨上的滑块,所述滑块两侧均设有端块,且两个端块一侧外壁上均贯穿并固设有输油管,所述滑块两侧外壁上均开有安装槽,且两个安装槽内均设有密封垫块。本技术能够均匀的将润滑油涂抹在直线导轨上,使得滑块与直线导轨的相对位移更加流畅顺滑,提高了润滑效率,能够便捷的对残余的润滑油进行收集并转移,避免润滑油堆积变质,提高了实用性。

技术研发人员:袁文乐,邹凤海,谢永贵

受保护的技术使用者:青岛永明星精密工业有限公司

技术研发日:20240516

技术公布日:2025/3/10

- 还没有人留言评论。精彩留言会获得点赞!