一种高速行星架结合齿集油润滑结构的制作方法

本技术涉及集油润滑设备,尤其涉及一种高速行星架结合齿集油润滑结构。

背景技术:

1、行星减速机具有结构紧凑、传动效率高、承载力高、运转平稳等优点,被广泛应用于各种机械设备中,如冶金、矿山、起重运输、电力能源、建筑建材、轻工、交通等领域设备。为确保行星减速机的持续稳定运行,行星减速机的润滑设计和优化显得尤为重要。

2、因行星减速机承载力大,结构紧凑等特点,在实际使用大型中小速比行星减速机会配置较大功率电机,单纯采用油浴浸油润滑时,因热功率不足,发热严重,会存在诸多问题和缺点。具体表现为:

3、1、油封老化漏油。减速机发热严重,长时间会造成油封唇口橡胶老化,影响密封效果,造成渗油漏油,污染生产现场环境。

4、2、影响轴承和齿轮使用寿命。减速机长时间高温会使润滑油油品变质,降低润滑保护效果,增加轴承和齿轮的摩擦和磨损。同时,高温还会使金属材料发生膨胀,加剧齿轮和轴承的磨损,最终大致轴承和齿轮寿命大大降低,无法保证减速机正常运行。

5、采用强制冷却润滑,不降低油位时,虽能保证减速机正常工作,但是后期润滑油更换的养护成本大。降低油位,采用精准点位强制冷却润滑时,常规高速行星架结合齿部分因为结构原因无法保证充分润滑,因而降低油位+精准强制润滑变得不可行。

技术实现思路

1、为了弥补以上不足,本实用新型提供了一种高速行星架结合齿集油润滑结构,旨在改善不降低油位时,虽能保证减速机正常工作,但是后期润滑油更换的养护成本大。降低油位,采用精准点位强制冷却润滑时,常规高速行星架结合齿部分因为结构原因无法保证充分润滑的问题。

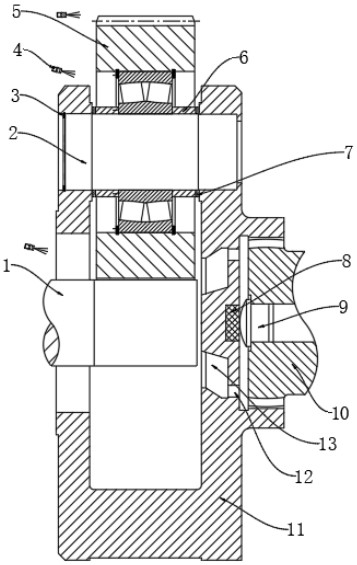

2、为了实现上述目的,本实用新型采用了如下技术方案:一种高速行星架结合齿集油润滑结构,包括行星架,所述行星架的内部穿设有行星轮轴,所述行星轮轴的外壁中部固定连接有行星轮,所述行星轮轴的外壁固定连接有定距环,所述行星轮轴的外壁左右侧均固定连接有调整环,所述行星架的内壁顶部左侧固定连接有孔用弹性挡圈,所述行星轮轴的外壁左侧通过所述孔用弹性挡圈轴向固定在所述行星架的内壁左侧,所述行星架的内壁右侧上下端均开设有集油槽,所述行星架的右侧中部等距开设有多个通油孔。

3、作为上述技术方案的进一步描述:

4、所述行星架的内壁中部设置有中心齿轮,所述中心齿轮的左侧等距设置有多个喷油嘴,所述中心齿轮与所述行星轮啮合连接,所述行星架的右侧设置有太阳轮,所述太阳轮的内壁中部固定连接有球顶,所述太阳轮与所述行星架啮合连接。

5、作为上述技术方案的进一步描述:

6、两个所述集油槽的内壁采用凹型设计。

7、作为上述技术方案的进一步描述:

8、所述行星架的内壁右侧固定连接有耐磨尼龙块。

9、作为上述技术方案的进一步描述:

10、多个所述通油孔均采用环形设计。

11、作为上述技术方案的进一步描述:

12、多个所述通油孔分别与对应的所述集油槽连通。

13、本实用新型具有如下有益效果:

14、本实用新型中,行星架右侧板内凹型集油槽设计简单可靠、成本低,进而等分通油孔旋转过程中持续供油润滑结合齿部,使得降低油位的同时保证减速机各部位充分润滑,从而降低后期减速机养护成本。

技术特征:

1.一种高速行星架结合齿集油润滑结构,包括行星架(11),其特征在于:所述行星架(11)的内部穿设有行星轮轴(2),所述行星轮轴(2)的外壁中部固定连接有行星轮(5),所述行星轮轴(2)的外壁固定连接有定距环(6),所述行星轮轴(2)的外壁左右侧均固定连接有调整环(7),所述行星架(11)的内壁顶部左侧固定连接有孔用弹性挡圈(3),所述行星轮轴(2)的外壁左侧通过所述孔用弹性挡圈(3)轴向固定在所述行星架(11)的内壁左侧,所述行星架(11)的内壁右侧上下端均开设有集油槽(13),所述行星架(11)的右侧中部等距开设有多个通油孔(12)。

2.根据权利要求1所述的一种高速行星架结合齿集油润滑结构,其特征在于:所述行星架(11)的内壁中部设置有中心齿轮(1),所述中心齿轮(1)的左侧等距设置有多个喷油嘴(4),所述中心齿轮(1)与所述行星轮(5)啮合连接,所述行星架(11)的右侧设置有太阳轮(10),所述太阳轮(10)的内壁中部固定连接有球顶(9),所述太阳轮(10)与所述行星架(11)啮合连接。

3.根据权利要求1所述的一种高速行星架结合齿集油润滑结构,其特征在于:两个所述集油槽(13)的内壁采用凹型设计。

4.根据权利要求1所述的一种高速行星架结合齿集油润滑结构,其特征在于:所述行星架(11)的内壁右侧固定连接有耐磨尼龙块(8)。

5.根据权利要求1所述的一种高速行星架结合齿集油润滑结构,其特征在于:多个所述通油孔(12)均采用环形设计。

6.根据权利要求1所述的一种高速行星架结合齿集油润滑结构,其特征在于:多个所述通油孔(12)分别与对应的所述集油槽(13)连通。

技术总结

本技术涉及集油润滑设备技术领域,公开了一种高速行星架结合齿集油润滑结构,包括行星架,所述行星架的内部穿设有行星轮轴,所述行星轮轴的外壁中部固定连接有行星轮,所述行星轮轴的外壁固定连接有定距环,所述行星轮轴的外壁左右侧均固定连接有调整环,所述行星架的内壁顶部左侧固定连接有孔用弹性挡圈,所述行星轮轴的外壁左侧通过所述孔用弹性挡圈轴向固定在所述行星架的内壁左侧,所述行星架的内壁右侧上下端均开设有集油槽。本技术中,行星架右侧板内凹型集油槽设计简单可靠、成本低,等分通油孔旋转过程中持续供油润滑结合齿部,使得降低油位的同时保证减速机各部位充分润滑,从而降低后期减速机养护成本。

技术研发人员:蒋浩,顾永兴,邓炎泽,石吕凯

受保护的技术使用者:江苏国茂减速机股份有限公司

技术研发日:20240522

技术公布日:2024/12/19

- 还没有人留言评论。精彩留言会获得点赞!