分油器以及减速箱的制作方法

本技术涉及一种分油器以及减速箱,属于减速箱润滑装置制造。

背景技术:

1、减速箱是压裂设备的传动系统,其功能是将发动机输出的动力通过减速箱内部齿轮的不同速比变化设计进行转换,从而达到减速增扭和增速减扭的效果,以压裂设备提供不同的传动能力。

2、在减速箱高速旋转运动中,其狭小空间内齿轮和轴承产生大量的热,若不及时带走,其内部传动部件将会因温度过高而出现点蚀、胶合等问题,降低减速箱寿命甚至直接报废。润滑系统要保证及时地将润滑油送至齿轮和轴承等摩擦副表面,保护摩擦件不发生干摩擦及带走热量。因此润滑系统的设计对减速箱持续运转十分重要。

3、减速箱润滑方式包括飞溅(浸油)润滑和强制润滑。对于高速减速箱,常采用强制润滑方式,其通过油泵建立起一定的油压,将油引至摩擦副表面,油量可按需要带走的热量来确定。然而,强制润滑需要设计油道引油,润滑系统相对复杂,维护相对困难。

4、现有的减速箱润滑系统主要由润滑油路、接头、进油口结构和分油设计零件等组成。由于润滑点(待润滑区域)分散且部分位于减速箱内部,当前现有的润滑油路常采取在减速箱内部焊接管路的形式,将外置管路与壳体内部焊接管路相连通,将润滑油引至润滑点处。此种虽然设计简单,但随着减速箱工作时产生及受到不断地振动冲击,焊接结构处极易发生断裂,尤其在关键部位如大小齿轮啮合处的润滑结构,若此处润滑焊接结构断裂,断裂的部分易掉入齿轮中,使啮合齿面受损,影响传动,严重时齿轮直接报废。即使断裂部分未掉入齿轮中,此处润滑结构分油功能失效,影响润滑效果,降低齿轮的寿命。对于润滑焊接结构,其风险较高,寿命较差,后期需要一定人力和物力资源的维护,增加了成本。

技术实现思路

1、本实用新型所要解决的技术问题在于针对现有技术的不足,提供一种同时具有出油口和分油管的分油器以及包括该分油器的减速箱,使得分油器不仅能够将润滑油输送到不同的润滑管道中,为多个润滑点提供润滑油,还能够直接将润滑油喷向减速箱内部的润滑点,减少了减速箱内部的输油管道的数量,避免了输油管道焊接处发生断裂时断裂部分对齿轮的破坏,润滑效果好,使用寿命长;另外,诸如分油环或分油板等分油块的设计则增加了内置油路的灵活性,能够更精确地控制润滑油的喷射位置。

2、本实用新型所要解决的技术问题是通过如下技术方案实现的:

3、本实用新型提供一种分油器,所述分油器包括彼此相对的顶面和底面、以及位于所述顶面和所述底面之间的侧面,所述顶面、所述底面以及所述侧面围设形成分油腔,

4、所述顶面开设有进油孔,所述进油孔与外置油路中的进油管道连通;

5、所述侧面设有至少一个出油口,所述出油口与润滑管道连通;

6、所述底面设置在减速箱的壳体的通孔处,所述底面设置有位于所述减速箱的壳体内部的分油管,所述分油管上设置有至少一个喷油孔,所述喷油孔与所述减速箱的壳体的内部连通,用于将润滑油输送到所述壳体内的待润滑区域。

7、为了便于所述分油管的安装限位与固定,所述分油管靠近所述底面的一端设置有限位结构。

8、为了保证润滑压力的建立,所述分油管远离所述底面的一端封闭。

9、为了能够将润滑油输送到更多的润滑点,所述润滑管道部分与内置油路连通。

10、为了防止漏油,所述分油器与所述壳体之间设置有密封结构。

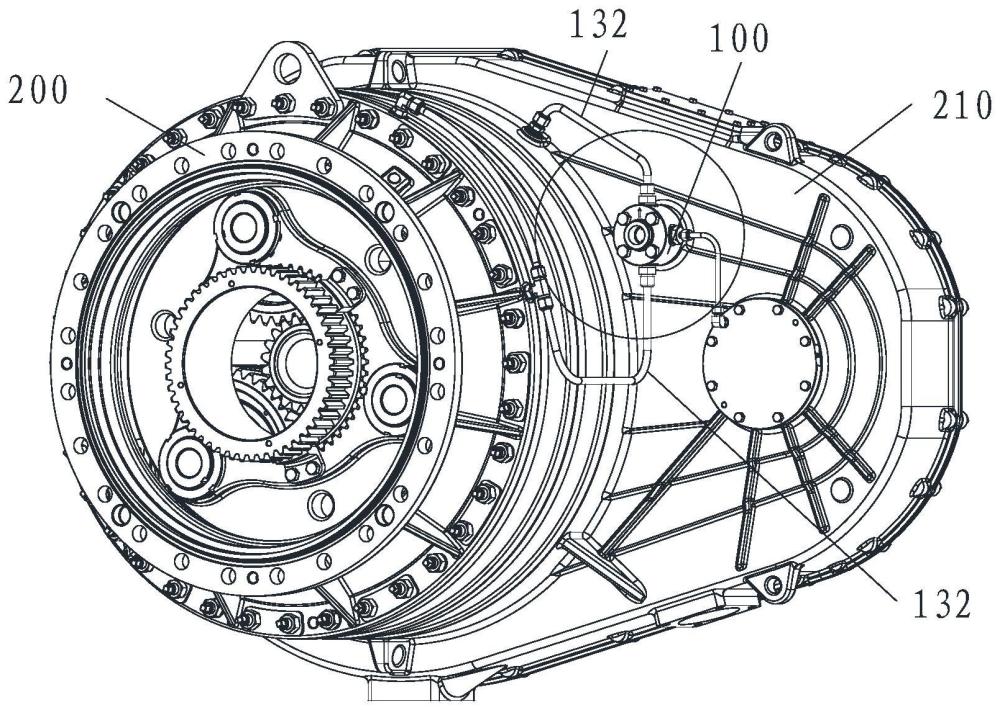

11、本实用新型提供一种减速箱,所述减速箱的壳体上设置有如上所述的分油器。

12、为了更好地利用重力和油泵的压力,所述减速箱的壳体的通孔开设在所述减速箱的齿轮副的啮合处的侧面的上方,所述分油管设置在所述齿轮副的啮合处的上方。

13、优选地,所述喷油孔的喷油范围位于所述分油管中心与所述齿轮副的大齿轮中心的连线和所述分油管中心与所述齿轮副的小齿轮中心的连线之间。

14、为了增加内置油路的灵活性,所述减速箱的内置油路的一端与所述润滑管道连通,另一端处设置有分油块。

15、优选地,所述分油块为分油板,所述分油板为t形,所述分油板的内部设置有分油板分油通道,所述分油板分油通道的一端为与所述内置油路连通的分油板进油口,另一端为通向待润滑区域的至少一个分油板喷油口。

16、优选地,所述分油块为环形,包括沿润滑油输送方向依次设置的进油环带、多个分油环分油通道以及多个分油环喷油口。

17、综上所述,本实用新型通过提供一种同时具有出油口和分油管的分油器以及包括该分油器的减速箱,使得分油器不仅能够将润滑油输送到不同的润滑管道中,为多个润滑点提供润滑油,还能够直接将润滑油喷向减速箱内部的润滑点,减少了减速箱内部的输油管道的数量,避免了输油管道焊接处发生断裂时断裂部分对齿轮的破坏,润滑效果好,使用寿命长;另外,诸如分油环或分油板等分油块的设计则增加了内置油路的灵活性,能够更精确地控制润滑油的喷射位置。

18、下面结合附图和具体实施例,对本实用新型的技术方案进行详细地说明。

技术特征:

1.一种分油器,所述分油器包括彼此相对的顶面(110)和底面(120)、以及位于所述顶面(110)和所述底面(120)之间的侧面(130),所述顶面(110)、所述底面(120)以及所述侧面(130)围设形成分油腔,其特征在于,

2.如权利要求1所述的分油器,其特征在于,所述分油管(150)靠近所述底面(120)的一端设置有限位结构(151)。

3.如权利要求2所述的分油器,其特征在于,所述分油管(150)远离所述底面(120)的一端封闭。

4.如权利要求1所述的分油器,其特征在于,所述润滑管道(132)部分与内置油路连通。

5.如权利要求1所述的分油器,其特征在于,所述分油器与所述壳体(210)之间设置有密封结构。

6.一种减速箱,其特征在于,所述减速箱的壳体(210)上设置有如权利要求1-5中任一项所述的分油器。

7.如权利要求6所述的减速箱,其特征在于,所述减速箱的壳体(210)的通孔(211)开设在所述减速箱的齿轮副的啮合处的侧面的上方,所述分油管(150)设置在所述齿轮副的啮合处的上方。

8.如权利要求7所述的减速箱,其特征在于,所述喷油孔(121)的喷油范围位于所述分油管(150)中心与所述齿轮副的大齿轮中心的连线和所述分油管(150)中心与所述齿轮副的小齿轮中心的连线之间。

9.如权利要求6所述的减速箱,其特征在于,所述减速箱的内置油路的一端与所述润滑管道(132)连通,另一端处设置有分油块。

10.如权利要求9所述的减速箱,其特征在于,所述分油块为分油板(800),所述分油板(800)为t形,所述分油板(800)的内部设置有分油板分油通道(810),所述分油板分油通道(810)的一端为与所述内置油路连通的分油板进油口(811),另一端为通向待润滑区域的至少一个分油板喷油口(812)。

11.如权利要求9所述的减速箱,其特征在于,所述分油块为环形,包括沿润滑油输送方向依次设置的进油环带(911)、多个分油环分油通道(910)以及多个分油环喷油口(912)。

技术总结

一种分油器以及减速箱,分油器包括彼此相对的顶面和底面、以及位于顶面和底面之间的侧面,顶面、底面以及侧面围设形成分油腔,顶面开设有进油孔,进油孔与外置油路中的进油管道连通;侧面设有至少一个出油口,出油口与润滑管道连通;底面设置在减速箱的壳体的通孔处,底面设置有位于减速箱的壳体内部的分油管,分油管上设置有至少一个喷油孔,喷油孔与减速箱的壳体的内部连通。本技术通过提供同时具有出油口和分油管的分油器,使得分油器不仅能够将润滑油输送到不同的润滑管道中,还能够直接将润滑油喷向减速箱内部的润滑点,减少了减速箱内部的输油管道的数量。

技术研发人员:姚君磊,王梦然,李诚,高雪晴,李茂勤

受保护的技术使用者:烟台杰瑞石油服务集团股份有限公司

技术研发日:20240528

技术公布日:2024/12/23

- 还没有人留言评论。精彩留言会获得点赞!