一种高压蒸汽消音器的制作方法

本技术涉及消音器,特别涉及一种高压蒸汽消音器。

背景技术:

1、目前,针对转炉强制冷却循环余热锅炉快速产生的水蒸汽,其温度和压力变化范围比较大,水蒸汽中含水量较大,一般要在放散过程中使用消音器,减少环境噪声污染,但是由于较高的温度有可能导致消音管道变形或损坏,如中国专利公开了“一种高温高压蒸汽消音器”,其申请号为:“201921721289.0”,其通过排气实现抗、阻、喷三结合,吹扫排放达到工业企业噪声标准要求,但是该消音器并无降温措施,有可能会导致管道变形或损坏,并且在蒸汽排放时,有可能会对操作人员造成烫伤。

技术实现思路

1、本实用新型的目的在于至少解决现有技术中存在的技术问题之一,提供一种高压蒸汽消音器,通过在消音器外壳的内部设置多个支撑板支撑的消音管道,能够在蒸汽进入外壳的内部后进行分流,能够减少蒸汽在管道中的流速和压力,避免蒸汽在消音器内部形成涡流或冲击,有益于降低因高速流动而产生的噪声,通过在消音管道的侧方围绕循环管道,使冷却水经循环管围绕消音管道进行循环流动,能够降低消音管道内部蒸汽的温度,避免因高温蒸汽导致的消音管道变形或损坏,有益于保持管道在较低的温度范围内运行,从而延长其使用寿命。

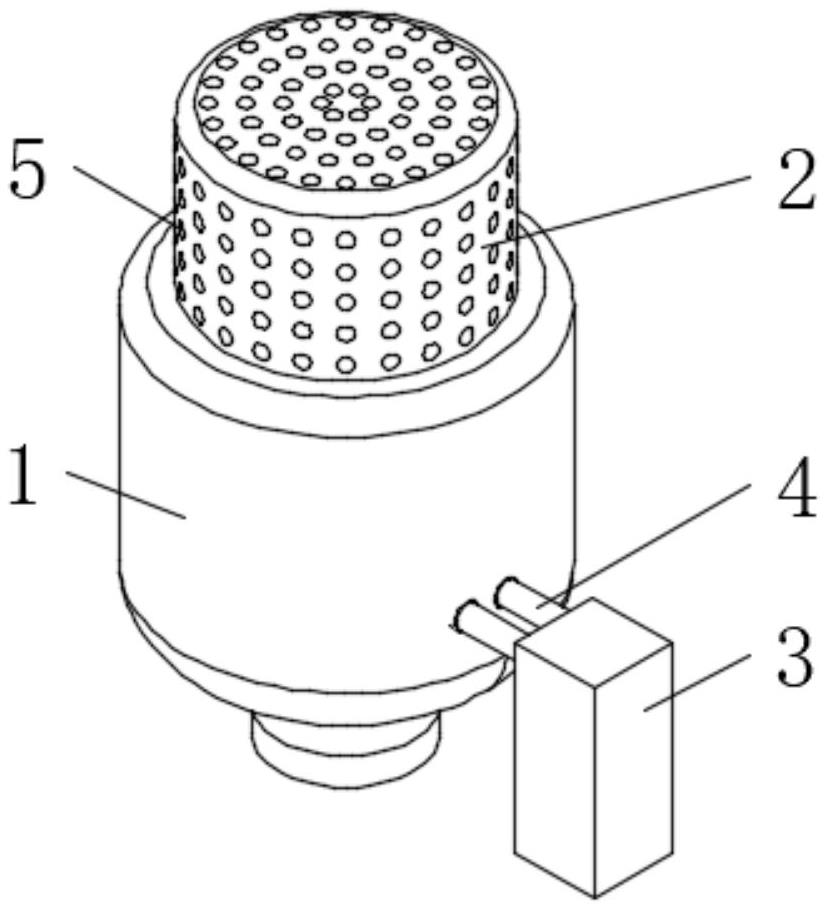

2、本实用新型还提供具有上述一种高压蒸汽消音器,包括:外壳,所述外壳的上表面固定连接有分散壳,所述外壳的内壁固定连接有支撑板,所述支撑板的上表面固定连接有消音管道,所述外壳的内壁固定连接有循环管,所述循环管设置有进水口,所述循环管设置有出水口,所述进水口与出水口固定连接有输送管,所述输送管远离循环管的一端固定连接有冷水机,通过以上装置,能够降低消音管道内部蒸汽的温度,避免因高温蒸汽导致的消音管道变形或损坏,有益于保持管道在较低的温度范围内运行,从而延长其使用寿命。

3、根据本实用新型所述的一种高压蒸汽消音器,所述循环管贯穿外壳,并延伸至外壳的外部,通过以上装置,有益于冷却水方便与高效的进入和排出。

4、根据本实用新型所述的一种高压蒸汽消音器,所述进水口与出水口位于循环管的右侧,且位于外壳的外部,通过以上装置,有益于方便安装输送管与冷水机。

5、根据本实用新型所述的一种高压蒸汽消音器,所述外壳的上表面设置有出气口,所述支撑板的上表面设置有分流口,通过以上装置,有益于使蒸汽能够均匀进入消音管道。

6、根据本实用新型所述的一种高压蒸汽消音器,所述循环管缠绕在消音管道的外侧,所述消音管道贯通分流口与出气口,通过以上装置,有益于确保蒸汽流动的连续性和稳定性。

7、根据本实用新型所述的一种高压蒸汽消音器,所述分散壳的侧表面设置有通风孔,所述分散壳覆盖出气口,通过以上装置,有益于避免蒸汽的扩散。

8、根据本实用新型所述的一种高压蒸汽消音器,所述外壳的下端设置有进气口,所述支撑板位于进气口的正上方,通过以上装置,有益于减少了蒸汽流动的阻力。

9、有益效果

10、1、与现有技术相比,该高压蒸汽消音器,通过在消音器外壳的内部设置多个支撑板支撑的消音管道,能够在蒸汽进入外壳的内部后进行分流,能够减少蒸汽在管道中的流速和压力,避免蒸汽在消音器内部形成涡流或冲击,有益于降低因高速流动而产生的噪声。

11、2、与现有技术相比,该高压蒸汽消音器,通过在消音管道的侧方围绕循环管道,使冷却水经循环管围绕消音管道进行循环流动,能够降低消音管道内部蒸汽的温度,避免因高温蒸汽导致的消音管道变形或损坏,有益于保持管道在较低的温度范围内运行,从而延长其使用寿命。

技术特征:

1.一种高压蒸汽消音器,其特征在于,包括:外壳(1),所述外壳(1)的上表面固定连接有分散壳(2),所述外壳(1)的内壁固定连接有支撑板(8),所述支撑板(8)的上表面固定连接有消音管道(6),所述外壳(1)的内壁固定连接有循环管(7),所述循环管(7)设置有进水口(12),所述循环管(7)设置有出水口(13),所述进水口(12)与出水口(13)固定连接有输送管(4),所述输送管(4)远离循环管(7)的一端固定连接有冷水机(3)。

2.根据权利要求1所述的一种高压蒸汽消音器,其特征在于,所述循环管(7)贯穿外壳(1),并延伸至外壳(1)的外部。

3.根据权利要求1所述的一种高压蒸汽消音器,其特征在于,所述进水口(12)与出水口(13)位于循环管(7)的右侧,且位于外壳(1)的外部。

4.根据权利要求1所述的一种高压蒸汽消音器,其特征在于,所述外壳(1)的上表面设置有出气口(9),所述支撑板(8)的上表面设置有分流口(11)。

5.根据权利要求4所述的一种高压蒸汽消音器,其特征在于,所述循环管(7)缠绕在消音管道(6)的外侧,所述消音管道(6)贯通分流口(11)与出气口(9)。

6.根据权利要求4所述的一种高压蒸汽消音器,其特征在于,所述分散壳(2)的侧表面设置有通风孔(5),所述分散壳(2)覆盖出气口(9)。

7.根据权利要求1所述的一种高压蒸汽消音器,其特征在于,所述外壳(1)的下端设置有进气口(10),所述支撑板(8)位于进气口(10)的正上方。

技术总结

本技术公开了一种高压蒸汽消音器,其包括:外壳的上表面固定连接有分散壳,外壳的内壁固定连接有支撑板,支撑板的上表面固定连接有消音管道,外壳的内壁固定连接有循环管,循环管设置有进水口,循环管设置有出水口,进水口与出水口固定连接有输送管,输送管远离循环管的一端固定连接有冷水机,通过以上装置,能够降低消音管道内部蒸汽的温度,避免因高温蒸汽导致的消音管道变形或损坏,有益于保持管道在较低的温度范围内运行,从而延长其使用寿命。

技术研发人员:尹水天,奚杰,谢飞龙

受保护的技术使用者:江苏天宇石化冶金设备有限公司

技术研发日:20240529

技术公布日:2025/2/5

- 还没有人留言评论。精彩留言会获得点赞!